–Ь–Ю–Э–Ґ–Р–Ц –С–Ы–Ю–Ъ–Ю–Т –Ш –®–Ъ–Ш–Т–Ю–Т

–Ш–Э–§–Ю–†–Ь–Р–¶–Ш–ѓ –Я–Ю –Я–†–Ш–Ь–Х–Э–Х–Э–Ш–Ѓ, –Ъ–Ю–Э–°–Х–†–Т–Р–¶–Ш–Ш –Ш –Я–†–Х–Ф–£–Я–†–Х–Ц–Ф–Р–Ѓ–©–Р–ѓ –Ш–Э–§–Ю–†–Ь–Р–¶–Ш–ѓ

–Т–Э–Ш–Ь–Р–Э–Ш–Х: |

- –Т–Њ –≤—А–µ–Љ—П –њ–Њ–і—К–µ–Љ–∞ –Є–ї–Є –њ–µ—А–µ–љ–Њ—Б–∞ —В—П–ґ–µ–ї—Л—Е –≥—А—Г–Ј–Њ–≤ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є —Б–Є—Б—В–µ–Љ—Л –±–ї–Њ–Ї–Њ–≤ —Б—Г—Й–µ—Б—В–≤—Г–µ—В –њ–Њ—В–µ–љ—Ж–Є–∞–ї—М–љ–∞—П –Њ–њ–∞—Б–љ–Њ—Б—В—М.

- –Э–µ –њ—А–∞–≤–Є–ї—М–љ–Њ–µ –њ—А–Њ–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є–µ –Є –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ —Б–Є—Б—В–µ–Љ –±–ї–Њ–Ї–Њ–≤ –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї —Б–Њ—Б–Ї–∞–ї—М–Ј—Л–≤–∞–љ–Є—О –Є–ї–Є –Њ—В—А—Л–≤—Г –≥—А—Г–Ј–∞, —З—В–Њ –Љ–Њ–ґ–µ—В –≤—Л–Ј–≤–∞—В—М —Б–µ—А—М–µ–Ј–љ—Л–є –љ–µ—Б—З–∞—Б—В–љ—Л–є –Є–ї–Є —Б–Љ–µ—А—В–µ–ї—М–љ—Л–є —Б–ї—Г—З–∞–є.

- –Э–µ –њ—А–∞–≤–Є–ї—М–љ–Њ–µ –њ—А–Њ–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є–µ —Б–Є—Б—В–µ–Љ –њ–Њ–і—К–µ–Љ–∞ –≥—А—Г–Ј–Њ–≤ –Є–ї–Є –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ —Б–Є—Б—В–µ–Љ —И–Ї–Є–≤–Њ–≤ –Є–Ј –љ–µ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї –±–Њ–ї–µ–µ —А–∞–љ–љ–µ–Љ—Г –Є–Ј–љ–Њ—Б—Г —И–Ї–Є–≤–Њ–≤, –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ –Є —В—А–Њ—Б–Њ–≤, –∞ —В–∞–Ї–ґ–µ –Ї –∞–≤–∞—А–Є–Є, –Ї–Њ—В–Њ—А–∞—П –Љ–Њ–ґ–µ—В –≤—Л–Ј–≤–∞—В—М —Б–µ—А—М–µ–Ј–љ—Л–є –љ–µ—Б—З–∞—Б—В–љ—Л–є –Є–ї–Є —Б–Љ–µ—А—В–µ–ї—М–љ—Л–є —Б–ї—Г—З–∞–є.

- –°–Є—Б—В–µ–Љ–∞ –±–ї–Њ–Ї–Њ–≤ –і–Њ–ї–ґ–љ–∞ –њ–Њ–і–≥–Њ—В–∞–≤–ї–Є–≤–∞—В—М—Б—П –Ї–≤–∞–ї–Є—Д–Є—Ж–Є—А–Њ–≤–∞–љ–љ—Л–Љ –ї–Є—Ж–Њ–Љ –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б ANSI / ASME B.30.

- –Я—А–µ–і—Г–њ—А–µ–ґ–і–∞–є —А–∞–±–Њ—З–Є—Е, —З—В–Њ–±—Л –љ–µ –љ–∞—Е–Њ–і–Є–ї–Є—Б—М –≤–±–ї–Є–Ј–Є —И–Ї–Є–≤–Њ–≤ –Є –≤–µ—А—В–ї—О–≥–Њ–≤, –∞ —В–∞–Ї–ґ–µ –Љ–µ—Б—В, –≤ –Ї–Њ—В–Њ—А—Л—Е —В—А–Њ—Б –Ї–∞—Б–∞–µ—В—Б—П —З–∞—Б—В–µ–є –±–ї–Њ–Ї–Њ–≤ –Є –≥—А—Г–Ј–∞.

- –Э–µ –љ–∞–≥—А—Г–ґ–∞–є –±–ї–Њ–Ї–Њ–≤ –±–Њ–Ї–Њ–≤—Л–Љ–Є —Б–Є–ї–∞–Љ–Є.

- –°–Њ–≥–ї–∞—Б–љ–Њ –Я—А–∞–≤–Є–ї–∞–Љ OSHA 1926.550(g) –Њ –њ–Њ–і—К–µ–Љ–µ –њ–µ—А—Б–Њ–љ–∞–ї–∞ –Ї—А–∞–љ–∞–Љ–Є –Є –Ф–Є—А–µ–Ї—В–Є–≤–Њ–є OSHA CPL 2-1.36, —В–Њ–ї—М–Ї–Њ –Ї—А—О–Ї–Є Crosby –Є–ї–Є McKissick® —Б —Д–Є–Ї—Б–∞—В–Њ—А–∞–Љ–Є PL, —Б—В—А–∞—Е—Г—О—Й–Є–Љ–Є—Б—П –±–Њ–ї—В–Њ–Љ, –≥–∞–є–Ї–Њ–є –Є —И—В–Є—Д—В–Њ–Љ (–Є–ї–Є —И—В–Є—Д—В–Њ–Љ —Б –Њ—В–≥–Є–±–∞–µ–Љ—Л–Љ –Ї–Њ–љ—Ж–Њ–Љ), –ї–Є–±–Њ —Б —Д–Є–Ї—Б–∞—В–Њ—А–∞–Љ–Є PL-N, —Б—В—А–∞—Е—Г—О—Й–Є–Љ–Є—Б—П —И—В–Є—Д—В–Њ–Љ —Б –Њ—В–≥–Є–±–∞–µ–Љ—Л–Љ –Ї–Њ–љ—Ж–Њ–Љ, –ї–Є–±–Њ –Ї—А—О–Ї–Є Crosby —Б —Д–Є–Ї—Б–∞—В–Њ—А–∞–Љ–Є S-4320, —Б—В—А–∞—Е—Г—О—Й–Є–Љ–Є—Б—П –±–Њ–ї—В–Њ–Љ, –≥–∞–є–Ї–Њ–є –Є —И—В–Є—Д—В–Њ–Љ, –ї–Є–±–Њ –Ї—А—О–Ї–Є Crosby SHUR-LOCK® –≤ –Ј–∞–Ї—А—Л—В–Њ–є –њ–Њ–Ј–Є—Ж–Є–Є –Љ–Њ–≥—Г—В –њ—А–Є–Љ–µ–љ—П—В—М—Б—П –і–ї—П –њ–Њ–і—К–µ–Љ–∞ –ї—О–і–µ–є. –Ъ—А—О–Ї–Є Crosby —Б —Д–Є–Ї—Б–∞—В–Њ—А–∞–Љ–Є SS-4055 –Э–Х –Љ–Њ–≥—Г—В –њ—А–Є–Љ–µ–љ—П—В—М—Б—П –і–ї—П –њ–Њ–і—К–µ–Љ–∞ –ї—О–і–µ–є.

- –Я—А–µ–і—Г–њ—А–µ–ґ–і–∞–є —А–∞–±–Њ—З–Є—Е, —З—В–Њ–±—Л –±—Л–ї–Є –Њ—Б—В–Њ—А–Њ–ґ–љ—Л–Љ–Є –Є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ –Њ–і–µ—В—Л–Љ–Є –≤ –Ј–Њ–љ–µ –њ–Њ–і—К–µ–Љ–∞ –≥—А—Г–Ј–Њ–≤ —Б –њ–Њ–Љ–Њ—Й—М—О —Б–Є—Б—В–µ–Љ –±–ї–Њ–Ї–Њ–≤.

- –Я—А–Є–Љ–µ–љ—П–є –і–ї—П –Ј–∞–Љ–µ–љ—Л —В–Њ–ї—М–Ї–Њ –Њ—А–Є–≥–Є–љ–∞–ї—М–љ—Л–µ –Ј–∞–њ–∞—Б–љ—Л–µ —З–∞—Б—В–Є Crosby.

- –°–Њ–±–ї—О–і–∞–є —В—А–µ–±–Њ–≤–∞–љ–Є—П —Н—В–Њ–є –Є–љ—Б—В—А—Г–Ї—Ж–Є–Є –њ—А–Є –≤—Л–±–Њ—А–µ, –њ—А–Є–Љ–µ–љ–µ–љ–Є–Є –Є –Ї–Њ–љ—Б–µ—А–≤–∞—Ж–Є–Є —Б–Є—Б—В–µ–Љ –±–ї–Њ–Ї–Њ–≤.

|

–Т–∞–ґ–љ–Њ:

–° —Ж–µ–ї—М—О –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–є –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є —Б–Є—Б—В–µ–Љ—Л –±–ї–Њ–Ї–Њ–≤ –Є —И–Ї–Є–≤–Њ–≤ –і–Њ–ї–ґ–љ—Л —Б–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ –њ—А–Њ–µ–Ї—В–Є—А–Њ–≤–∞—В—М—Б—П, —Н–Ї—Б–њ–ї—Г–∞—В–Є—А–Њ–≤–∞—В—М—Б—П –Є –Ї–Њ–љ—Б–µ—А–≤–Є—А–Њ–≤–∞—В—М—Б—П.

–Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Ј–љ–∞—В—М, –Ї–∞–Ї –њ—А–Є–Љ–µ–љ—П—В—М –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В—Л –±–ї–Њ–Ї–Њ–≤ –Є —И–Ї–Є–≤–Њ–≤ –≤ —Б–Є—Б—В–µ–Љ–µ. –≠—В–Є —Б–≤–µ–і–µ–љ–Є—П –і–∞–љ—Л –≤ —Н—В–Њ–є –Є–љ—Б—В—А—Г–Ї—Ж–Є–Є. –Т–љ–Є–Љ–∞—В–µ–ї—М–љ–Њ –њ—А–Њ—З—В–Є –µ–µ.

–Т –љ–µ–Ї–Њ—В–Њ—А—Л—Е —А–∞–Ј–і–µ–ї–∞—Е —Н—В–Њ–є –Є–љ—Б—В—А—Г–Ї—Ж–Є–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ—Л —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ —В–µ—А–Љ–Є–љ—Л –Є –њ–Њ–і—А–Њ–±–љ—Л–µ –Њ–±—К—П—Б–љ–µ–љ–Є—П.

–Т–Э–Ш–Ь–Р–Э–Ш–Х: –µ—Б–ї–Є –љ–µ –њ–Њ–љ–Є–Љ–∞–µ—И—М –≤—Б–µ—Е —В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е —В–µ—А–Љ–Є–љ–Њ–≤, –≥—А–∞—Д–Є–Ї–Њ–≤ –Є –Њ–њ—А–µ–і–µ–ї–µ–љ–Є–є - –Э–Х –Я–Ђ–Ґ–Р–Щ–°–ѓ –Я–†–Ю–Х–Ъ–Ґ–Ш–†–Ю–Т–Р–Ґ–ђ –Ш–Ы–Ш –≠–Ъ–°–Я–Ы–£–Р–Ґ–Ш–†–Ю–Т–Р–Ґ–ђ –°–Ш–°–Ґ–Х–Ь–Ђ –С–Ы–Ю–Ъ–Ю–Т –Ш –®–Ъ–Ш–Т–Ю–Т!

–Х—Б–ї–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–∞ –і–∞–ї—М–љ–µ–є—И–∞—П –њ–Њ–Љ–Њ—Й—М, –Љ–Њ–ґ–љ–Њ –Ј–≤–Њ–љ–Є—В—М –њ–Њ —В–µ–ї–µ—Д–Њ–љ–∞–Љ:

–°–®–Р - Crosby Engineered Products Group, tel. 800-777-1555.

–Ъ–Р–Э–Р–Ф–Р - Crosby Canada,tel. (905) 451 -9261.

–Х–Т–†–Ю–Я–Р - N.V. Crosby EuropƒЩ, tel. 32-15-757125.

–Ю–±—А–∞—Й–∞–є –Њ—Б–Њ–±–µ–љ–љ–Њ–µ –≤–љ–Є–Љ–∞–љ–Є–µ –љ–∞ –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О –Њ –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є, –љ–∞–њ–µ—З–∞—В–∞–љ–љ—Г—О –ґ–Є—А–љ—Л–Љ —И—А–Є—Д—В–Њ–Љ.

–°–Ю–С–Ы–Ѓ–Ф–Р–Щ –Ґ–†–Х–С–Ю–Т–Р–Э–Ш–ѓ –Ш–Э–°–Ґ–†–£–Ъ–¶–Ш–Ш, –Т–°–Х–У–Ф–Р –Ш–Ь–Х–Щ –Х–Х –Я–Ю–Ф –†–£–Ъ–Ю–Щ.

–Ю–±—Й–Є–µ –њ—А–Є–Љ–µ—З–∞–љ–Є—П –Є –њ—А–µ–і–Њ—Б—В–µ—А–µ–ґ–µ–љ–Є—П

–Ф–∞–љ–љ—Л–µ, –њ—А–Є–≤–µ–і–µ–љ–љ—Л–µ –≤ –ї–Є—В–µ—А–∞—В—Г—А–µ Crosby Group, –њ—А–Є–Љ–µ–љ–Є–Љ—Л —В–Њ–ї—М–Ї–Њ –і–ї—П –љ–Њ–≤–Њ–≥–Њ –Є–ї–Є «–Ї–∞–Ї –љ–Њ–≤–Њ–≥–Њ» –Є–Ј–і–µ–ї–Є—П.

–Ф–Њ–њ—Г—Б—В–Є–Љ–∞—П –†–∞–±–Њ—З–∞—П –Э–∞–≥—А—Г–Ј–Ї–∞ —Н—В–Њ –љ–∞–Є–±–Њ–ї—М—И–∞—П —Б–Є–ї–∞ –Є–ї–Є –≥—А—Г–Ј, –Ї–Њ—В–Њ—А—Л–µ –Є–Ј–і–µ–ї–Є–µ –Љ–Њ–ґ–µ—В –≤—Л–і–µ—А–ґ–∞—В—М –њ—А–Є –Њ–±—Л—З–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е. –Я—А–Є –≤—Л–±–Њ—А–µ —Н–ї–µ–Љ–µ–љ—В–Њ–≤ —Б–Є—Б—В–µ–Љ—Л –±–ї–Њ–Ї–Њ–≤ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г—З–Є—В—Л–≤–∞—В—М –≤—Б—В—А—П—Б–Ї–Є –≥—А—Г–Ј–∞ –Є –љ–µ–Њ–±—Л—З–љ—Л–µ —Г—Б–ї–Њ–≤–Є—П. –Ф–Њ–њ—Г—Б—В–Є–Љ–∞—П –†–∞–±–Њ—З–∞—П –Э–∞–≥—А—Г–Ј–Ї–∞ –±–∞–Ј–Є—А—Г–µ—В—Б—П –љ–∞ –≥—А—Г–Ј–Њ–њ–Њ–і—К–µ–Љ–љ–Њ—Б—В–Є –≤—Б–µ—Е –±–ї–Њ–Ї–Њ–≤ –≤ —Б–Є—Б—В–µ–Љ–µ. –Х—Б–ї–Є –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –љ–µ –≤—Б–µ —И–Ї–Є–≤—Л, –і–Њ–ї–ґ–љ–Њ —Г–і–µ—А–ґ–Є–≤–∞—В—М—Б—П —А–∞–≤–љ–Њ–≤–µ—Б–Є–µ, –∞ –Ф–Њ–њ—Г—Б—В–Є–Љ–∞—П –†–∞–±–Њ—З–∞—П –Э–∞–≥—А—Г–Ј–Ї–∞ –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –њ—А–Њ–њ–Њ—А—Ж–Є–Њ–љ–∞–ї—М–љ–Њ —Г–Љ–µ–љ—М—И–µ–љ–∞ —Б —Ж–µ–ї—М—О –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П –њ–µ—А–µ–≥—А—Г–Ј–Ї–Є —И–Ї–Є–≤–Њ–≤.

–Ш–Ј–Љ–µ–љ–µ–љ–Є—П —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є—П —И–Ї–Є–≤–Њ–≤ –≤ —Б–Є—Б—В–µ–Љ–µ –Љ–Њ–≥—Г—В –≤—Л–њ–Њ–ї–љ—П—В—М—Б—П —В–Њ–ї—М–Ї–Њ –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є—П–Љ–Є –Ї–≤–∞–ї–Є—Д–Є—Ж–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –ї–Є—Ж–∞ –Є –і–Њ–ї–ґ–љ—Л –≤—Л–њ–Њ–ї–љ—П—В—М—Б—П –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –Њ–њ—Л—В–Њ–Љ. –Ю–±–Њ–±—Й–∞—П: –Є–Ј–і–µ–ї–Є—П, –њ—А–Є–≤–µ–і–µ–љ–љ—Л–µ –≤ –ї–Є—В–µ—А–∞—В—Г—А–µ Crosby Group –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –≤ –Ї–∞—З–µ—Б—В–≤–µ —З–∞—Б—В–µ–є —Б–Є—Б—В–µ–Љ—Л –Є –Є—Б–њ–Њ–ї—М–Ј—Г—О—Б—П –і–ї—П –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –њ–ї–∞–љ–Є—А—Г–µ–Љ—Л—Е —Ж–µ–ї–µ–є. –Я–Њ—Н—В–Њ–Љ—Г —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ —Н—В–Є—Е –Є–Ј–і–µ–ї–Є–є —Б —Ж–µ–ї—М—О –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –Ф–Њ–њ—Г—Б—В–Є–Љ–Њ–є –†–∞–±–Њ—З–µ–є –Э–∞–≥—А—Г–Ј–Ї–Є –Є–ї–Є –Є–љ—Л—Е –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л—Е –Њ–≥—А–∞–љ–Є—З–µ–љ–Є–є.

–Ф–Њ–њ—Г—Б—В–Є–Љ–∞—П –†–∞–±–Њ—З–∞—П –Э–∞–≥—А—Г–Ј–Ї–∞ –Є–ї–Є –†–∞—Б—З–µ—В–љ—Л–є –Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –Ї–∞–ґ–і–Њ–≥–Њ –Є–Ј–і–µ–ї–Є—П Crosby –Ј–∞–≤–Є—Б–Є—В –Њ—В –Є–Ј–љ–Њ—Б–∞, –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В–Є –њ—А–Є–Љ–µ–љ–µ–љ–Є—П, –њ–µ—А–µ–≥—А—Г–Ј–Њ–Ї, –Ї–Њ—А—А–Њ–Ј–Є–Є, –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є, –њ–µ—А–µ–і–µ–ї–Њ–Ї –Є –і—А—Г–≥–Є—Е —Г—Б–ї–Њ–≤–Є–є. –Ф–ї—П –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –Є–Ј–і–µ–ї–Є—П —Б –і–∞–љ–љ—Л–Љ –≤ –Ї–∞—В–∞–ї–Њ–≥–µ –Ф–†–Э, –ї–Є–±–Њ —Б –Њ–≥—А–∞–љ–Є—З–µ–љ–љ—Л–Љ –Ф–†–Э, –Є–ї–Є —Б –Њ–≥—А–∞–љ–Є—З–µ–љ–љ—Л–Љ —А–∞—Б—З–µ—В–љ—Л–Љ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–Њ–Љ, –Є–ї–Є –њ—А–µ–Ї—А–∞—Й–µ–љ–Є—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П, –і–Њ–ї–ґ–љ—Л –њ—А–Њ–≤–Њ–і–Є—В—М—Б—П —А–µ–≥—Г–ї—П—А–љ—Л–µ –њ—А–Њ–≤–µ—А–Ї–Є. –Т –Њ–±—Й–µ–Љ –Є–Ј–і–µ–ї–Є—П Crosby Group –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ—Л –і–ї—П —А–∞—Б—В—П–ґ–µ–љ–Є—П –Є–ї–Є –≤—Л—В—П–≥–Є–≤–∞–љ–Є—П. –Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Є–Ј–±–µ–≥–∞—В—М –±–Њ–Ї–Њ–≤—Л—Е –љ–∞–≥—А—Г–Ј–Њ–Ї, —В.–Ї. –Њ–љ–Є –њ—А–Є–≤–Њ–і—П—В –Ї –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—О –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–є —Б–Є–ї—Л, –љ–∞ –і–µ–є—Б—В–≤–Є–µ –Ї–Њ—В–Њ—А–Њ–є –Є–Ј–і–µ–ї–Є–µ –љ–µ —А–∞—Б—З–Є—В–∞–љ–Њ.

–Т—Б–µ–≥–і–∞ —Г–і–Њ—Б—В–Њ–≤–µ—А—М—Б—П, —З—В–Њ –≥—А—Г–Ј –њ–Њ–і–≤–µ—И–µ–љ –љ–∞ –Ї—А—О–Ї–µ, –Э–Є–Ї–Њ–≥–і–∞ –љ–µ –њ–Њ–і–≤–µ—И–Є–≤–∞–є –≥—А—Г–Ј –љ–∞ —Д–Є–Ї—Б–∞—В–Њ—А–µ.

–°–≤–∞—А–Ї–∞ —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –њ–Њ–і–≤–µ—Б–Ї–Є –≥—А—Г–Ј–∞ –Є–ї–Є –Є–Ј–і–µ–ї–Є–є –Љ–Њ–ґ–µ—В –±—Л—В—М –Њ–њ–∞—Б–љ–∞. –Ф–ї—П –њ—А–∞–≤–Є–ї—М–љ–Њ–є —Б–≤–∞—А–Ї–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л –Ј–љ–∞–љ–Є—П –Њ –Љ–∞—В–µ—А–Є–∞–ї–∞—Е, —В–µ—А–Љ–Њ–Њ–±—А–∞–±–Њ—В–Ї–µ –Є –њ—А–Њ—Ж–µ–і—Г—А–∞—Е —Б–≤–∞—А–Ї–Є. –Т—Л –Љ–Њ–ґ–µ—В–µ –њ–Њ–ї—Г—З–Є—В—М —Н—В–Є —Б–≤–µ–і–µ–љ–Є—П –≤ Crosby Group.

–Ъ–Њ–Љ–њ–Њ–љ–µ–љ—В—Л –Ї—А–∞–љ–Њ–≤, —В–∞–Ї–Є–µ –Ї–∞–Ї —Б—В—А–µ–ї—Л, –±–ї–Њ–Ї–Є, –±–∞–ї–ї–∞—Б—В—Л, –≤–µ—А—В–ї—О–≥–Є –Є —Б—В–∞–ї—М–љ—Л–µ —В—А–Њ—Б—Л, –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ—Л –Є–Ј –Љ–µ—В–∞–ї–ї–∞ –Є —П–≤–ї—П—О—В—Б—П –њ—А–Њ–≤–Њ–і–љ–Є–Ї–∞–Љ–Є —Н–ї–µ–Ї—В—А–Є—З–µ—Б—В–≤–∞. –°–Њ–±–ї—О–і–∞–є —В—А–µ–±–Њ–≤–∞–љ–Є—П –њ—А–∞–≤–Є–ї OSHA –Њ —А–∞–±–Њ—В–µ –Ї—А–∞–љ–Њ–≤ –≤–±–ї–Є–Ј–Є –ї–Є–љ–Є–є —Н–ї–µ–Ї—В—А–Њ–њ–µ—А–µ–і–∞—З (29 CFR 1926.550 SUBPART N).

–Ю–њ—А–µ–і–µ–ї–µ–љ–Є—П

–°–Ґ–Р–Ґ–Ш–І–Х–°–Ъ–Р–ѓ –Э–Р–У–†–£–Ч–Ъ–Р - —Б–Є–ї–∞, –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–∞—П –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –њ—А–Є–ї–Њ–ґ–µ–љ–Є—П –њ–Њ—Б—В–Њ—П–љ–љ–Њ–є —Б–Є–ї—Л –Є–ї–Є –љ–∞–≥—А—Г–Ј–Ї–Є.

–Ф–Ю–Я–£–°–Ґ–Ш–Ь–Р–ѓ –†–Р–С–Ю–І–Р–ѓ –Э–Р–У–†–£–Ч–Ъ–Р - –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П –Љ–∞—Б—Б–∞ –Є–ї–Є —Б–Є–ї–∞, –љ–∞ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –Ї–Њ—В–Њ—А–Њ–є –Љ–Њ–ґ–µ—В –±—Л—В—М —А–∞—Б—З–Є—В–∞–љ–Њ –Є–Ј–і–µ–ї–Є–µ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –Њ–±—Л—З–љ–Њ–є —А–∞–±–Њ—В—Л, –њ—А–Є —Г—Б–ї–Њ–≤–Є–Є, —З—В–Њ —В—П–≥–Њ–≤–Њ–µ —Г—Б–Є–ї–Є–µ –љ–∞–њ—А–∞–≤–ї–µ–љ–Њ –ї–Є–љ–µ–є–љ–Њ, –µ—Б–ї–Є –Є–љ–Њ–µ –љ–µ –±—Л–ї–Њ —Г–Ї–∞–Ј–∞–љ–Њ, –њ–Њ –Њ—В–љ–Њ—И–µ–љ–Є—О –Ї —Ж–µ–љ—В—А–∞–ї—М–љ–Њ–є –Њ—Б–Є –њ—А–Њ–і—Г–Ї—В–∞. –Ф–∞–љ–љ—Л–є —В–µ—А–Љ–Є–љ –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –њ–Њ–њ–µ—А–µ–Љ–µ–љ–љ–Њ —Б–Њ —Б–ї–µ–і—Г—О—Й–Є–Љ–Є —В–µ—А–Љ–Є–љ–∞–Љ–Є:

- WLL

- –Ю—Ж–µ–љ–Є–≤–∞–µ–Љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞

- SWL

- –С–µ–Ј–Њ–њ–∞—Б–љ–∞—П —А–∞–±–Њ—З–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞

- –Т–Њ–Ј–љ–Є–Ї—И–∞—П –±–µ–Ј–Њ–њ–∞—Б–љ–∞—П —А–∞–±–Њ—З–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞

–†–Р–С–Ю–І–Р–ѓ –Э–Р–У–†–£–Ч–Ъ–Р - –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П –Љ–∞—Б—Б–∞ –Є–ї–Є —Б–Є–ї–∞, –Ї–Њ—В–Њ—А—Г—О –Љ–Њ–ґ–µ—В –≤—Л–і–µ—А–ґ–∞—В—М –Є–Ј–і–µ–ї–Є–µ –≤ —Е–Њ–і–µ –Ї–Њ–љ–Ї—А–µ—В–љ–Њ–≥–Њ –≤–Є–і–∞ —А–∞–±–Њ—В—Л.

–†–Р–°–І–Х–Ґ–Э–Р–ѓ –Э–Р–У–†–£–Ч–Ъ–Р - —Б—А–µ–і–љ—П—П —Б–Є–ї–∞, –њ—А–Є–ї–∞–≥–∞–µ–Љ–∞—П –≤ —Е–Њ–і–µ –Ї–Њ–љ—В—А–Њ–ї—М–љ–Њ–≥–Њ –Є—Б–њ—Л—В–∞–љ–Є—П; —Б—А–µ–і–љ—П—П —Б–Є–ї–∞, –Ї–Њ—В–Њ—А–Њ–є –Є–Ј–і–µ–ї–Є–µ –Љ–Њ–ґ–µ—В –±—Л—В—М –њ–Њ–і–≤–µ—А–≥–љ—Г—В–Њ –і–Њ –њ–Њ—П–≤–ї–µ–љ–Є—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є.

–Ъ–Ю–Э–Ґ–†–Ю–Ы–ђ–Э–Ю–Х –Ш–°–Я–Ђ–Ґ–Р–Э–Ш–Х - –Є—Б–њ—Л—В–∞–љ–Є–µ , –њ—А–Њ–Є–Ј–≤–Њ–і–Є–Љ–Њ–µ –Є—Б–Ї–ї—О—З–Є—В–µ–ї—М–љ–Њ –і–ї—П –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є—П –Љ–∞—В–µ—А–Є–∞–ї–∞ –Є–ї–Є –Ј–∞–≤–Њ–і—Б–Ї–Є—Е –і–µ—Д–µ–Ї—В–Њ–≤.

–Я–†–Х–Ф–Х–Ы–ђ–Э–Р–ѓ –Э–Р–У–†–£–Ч–Ъ–Р - —Б—А–µ–і–љ—П—П –љ–∞–≥—А—Г–Ј–Ї–∞ –Є–ї–Є —Б–Є–ї–∞, –њ—А–Є –Ї–Њ—В–Њ—А–Њ–є –Є–Ј–і–µ–ї–Є–µ –і–∞–ї–µ–µ –љ–µ —Б–њ–Њ—Б–Њ–±–љ–Њ –≤—Л–і–µ—А–ґ–Є–≤–∞—В—М –љ–∞–≥—А—Г–Ј–Ї—Г.

–£–Ф–Р–†–Э–Р–ѓ –Э–Р–У–†–£–Ч–Ъ–Р - —Б–Є–ї–∞, –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–∞—П –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ —А–µ–Ј–Ї–Њ–≥–Њ –њ—А–Є–ї–Њ–ґ–µ–љ–Є—П —Б–Є–ї—Л (—В–∞–Ї–Њ–є –Ї–∞–Ї —Г–і–∞—А –Є–ї–Є —А—Л–≤–Њ–Ї) –Є–ї–Є —А–µ–Ј–Ї–Њ–≥–Њ –Є–Ј–Љ–µ–љ–µ–љ–Є—П —Б—В–∞—В–Є—З–µ—Б–Ї–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є. –£–і–∞—А–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В —Б—В–∞—В–Є—З–µ–Ї—Г—О –љ–∞–≥—А—Г–Ј–Ї—Г.

–†–Р–°–І–Х–Ґ–Э–Ђ–Щ –Ъ–Ю–≠–§–§–Ш–¶–Ш–Х–Э–Ґ - –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–є —В–µ—А–Љ–Є–љ, –Њ–±–Њ–Ј–љ–∞—З–∞—О—Й–Є–є —В–µ–Њ—А–µ—В–Є—З–µ—Б–Ї–Є–є —А–µ–Ј–µ—А–≤–љ—Л–є –њ–Њ—В–µ–љ—Ж–Є–∞–ї –Є–Ј–і–µ–ї–Є—П; –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ —А–∞—Б—З–Є—В—Л–≤–∞–µ–Љ—Л–є –њ—Г—В–µ–Љ –і–µ–ї–µ–љ–Є—П –њ—А–µ–і–µ–ї—М–љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є, —Г–Ї–∞–Ј–∞–љ–љ–Њ–є –≤ –Ї–∞—В–∞–ї–Њ–≥–µ, –љ–∞ –і–Њ–њ—Г—Б—В–Є–Љ—Г—О —А–∞–±–Њ—З—Г—О –љ–∞–≥—А—Г–Ј–Ї—Г. –Ю–±—Л—З–љ–Њ –≤—Л—А–∞–ґ–∞–µ—В—Б—П –≤ –≤–Є–і–µ —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є—П, –љ–∞–њ—А–Є–Љ–µ—А 5:1.

–С–Ы–Ю–Ъ - –Ї–Њ–Љ–њ–ї–µ–Ї—В, —Б–Њ—Б—В–Њ—П—Й–Є–є –Є–Ј —И–Ї–Є–≤–∞/—И–Ї–Є–≤–Њ–≤, –±–Њ–Ї–Њ–≤—Л—Е –њ–ї–Є—В –Є, –≤ –Њ–±—Й–µ–Љ, –Є–Ј –Ї–Њ–љ—Ж–µ–≤–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П (–Ї—А—О–Ї–∞, –Љ–Њ–љ—В–∞–ґ–љ–Њ–є —Б–Ї–Њ–±—Л –Є —В.–і.), –њ—А–Є–Љ–µ–љ—П–µ–Љ—Л–є –і–ї—П –њ–Њ–і—К–µ–Љ–∞, –Њ–њ—Г—Б–Ї–∞–љ–Є—П –Є–ї–Є –љ–∞—В—П–ґ–µ–љ–Є—П.

–®–Ъ–Ш–Т / –Ъ–Ю–Ь–Я–Ы–Х–Ъ–Ґ –Я–Ю–Ф–®–Ш–Я–Э–Ш–Ъ–Ю–Т –®–Ъ–Ш–Т–Ю–Т - –Є–Ј–і–µ–ї–Є—П, –њ–Њ–Ї—Г–њ–∞–µ–Љ—Л–µ –Є–Ј–≥–Њ—В–Њ–≤–Є—В–µ–ї–µ–Љ —Д–Є–љ–∞–ї—М–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –Є–ї–Є –њ–Њ—В—А–µ–±–Є—В–µ–ї–µ–Љ, –Ї–Њ—В–Њ—А—Л–µ –±—Г–і—Г—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ—Л –≤ –Є—Е –±–ї–Њ–Ї–∞—Е –Є–ї–Є —Б–Є—Б—В–µ–Љ–∞—Е –і–ї—П –њ–Њ–і—К–µ–Љ–∞.

–Ъ–Њ–љ—Б–µ—А–≤–∞—Ж–Є—П –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П

–Ю–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ, –≤–Ї–ї—О—З–∞—П –Ї—А—О–Ї–Є, –±–∞–ї–ї–∞—Б—В—Л, –Љ–Њ–љ—В–∞–ґ–љ—Л–µ —Б–Ї–Њ–±—Л, —Б–Њ–µ–і–Є–љ–Є—В–µ–ї—М–љ—Л–µ –Ј–≤–µ–љ—М—П –Є —В.–і., –Є–Ј–љ–∞—И–Є–≤–∞–µ—В—Б—П –Є –і–µ—Д–Њ—А–Љ–Є—А—Г–µ—В—Б—П –≤ –њ—А–Њ—Ж–µ—Б—Б–µ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є, –Ї–Њ—А—А–Њ–і–Є—А—Г—О—В, –≤ —Б–ї–µ–і—Б—В–≤–Є–µ —З–µ–≥–Њ –њ–Њ—П–≤–ї—П—О—В—Б—П —А–Є—Б–Ї–Є, –ґ–µ–ї–Њ–±–Ї–Є, –Є–Ј–љ–Њ—И–µ–љ–љ—Л–µ —А–µ–Ј—М–±—Л –Є –њ–Њ–і—И–Є–њ–љ–Є–Ї–Є, –Њ—Б—В—А—Л–µ —Г–≥–ї—Л, –Ї–Њ—В–Њ—А—Л–µ –Љ–Њ–≥—Г—В –њ—А–Є–≤–µ—Б—В–Є –Ї –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–Љ –љ–∞–≥—А—Г–Ј–Ї–∞–Љ –Є —Г–Љ–µ–љ—М—И–Є—В—М

–≥—А—Г–Ј–Њ–њ–Њ–і—К–µ–Љ–љ–Њ—Б—В—М —Б–Є—Б—В–µ–Љ—Л.

–®–ї–Є—Д–Њ–≤–Ї–∞ —П–≤–ї—П–µ—В—Б—П —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ–Љ–Њ–є –њ—А–Њ—Ж–µ–і—Г—А–Њ–є –і–ї—П –≤–Њ—Б—Б—В–∞–љ–Њ–≤–ї–µ–љ–Є—П –≥–ї–∞–і–Ї–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є. –Ь–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ –і–Њ–њ—Г—Б—В–Є–Љ–Њ–µ —Г–Љ–µ–љ—М—И–µ–љ–Є–µ –Њ—А–Є–≥–Є–љ–∞–ї—М–љ–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞ –Є–Ј–і–µ–ї–Є—П, –≤—Л–Ј–≤—Л–љ–љ–Њ–µ –Є–Ј–љ–Њ—Б–Њ–Љ –Є–ї–Є —А–µ–Љ–Њ–љ—В–Њ–Љ, –њ—А–Є –њ—А–µ–≤—Л—И–µ–љ–Є–Є –Ї–Њ—В–Њ—А–Њ–≥–Њ –Є–Ј–і–µ–ї–Є–µ –љ–µ –і–Њ–ї–ґ–љ–Њ —Н–Ї—Б–њ–ї—Г–∞—В–Є—А–Њ–≤–∞—В—М—Б—П:

- –≤ –Њ–і–љ–Њ–Љ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є - –љ–µ –±–Њ–ї–µ–µ 10% –Њ—А–Є–≥–Є–љ–∞–ї—М–љ–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞.

- –≤ –і–≤—Г—Е –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є—П—Е - –љ–µ –±–Њ–ї–µ–µ 5% –Њ—А–Є–≥–Є–љ–∞–ї—М–љ–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞.

–Я–Њ–і—А–Њ–±–љ–∞—П –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—П –Њ –њ—А–Є–≤–µ–і–µ–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є—П—Е –і–∞–љ–∞ –≤ –Ш–љ—Д–Њ—А–Љ–∞—Ж–Є–Є –њ—А–µ–і—Г–њ—А–µ–ґ–і–∞—О—Й–µ–є –Є –њ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—О —Н—В–Є—Е –Є–Ј–і–µ–ї–Є–є. –С–Њ–ї—М—И–µ–µ —Г–Љ–µ–љ—М—И–µ–љ–Є–µ –Њ—А–Є–≥–Є–љ–∞–ї—М–љ—Л—Е —А–∞–Ј–Љ–µ—А–Њ–≤ –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є —Г–Љ–µ–љ—М—И–µ–љ–Є—П –Ф–Њ–њ—Г—Б—В–Є–Њ–є –†–∞–±–Њ—З–µ–є –Э–∞–≥—А—Г–Ј–Ї–Є.

–Ґ—А–µ—Й–Є–љ—Л –Є–ї–Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П —П–≤–ї—П—О—В—Б—П –њ–Њ–≤–Њ–і–Њ–Љ –і–Њ—Б—В–∞—В–Њ—З–љ—Л–Љ –і–ї—П –Є–Ј—К—П—В–Є—П –Є–Ј–і–µ–ї–Є—П –Є–Ј —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є.

–Ш–љ—Б—В—А—Г–Ї—Ж–Є—П –Ї –≤—Л–±–Њ—А—Г

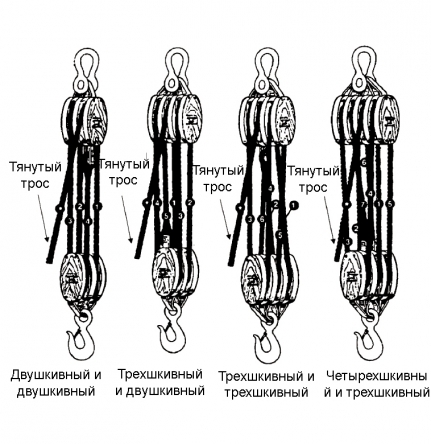

–Э–∞–Ј–≤–∞–љ–Є—П –љ–µ–Ї–Њ—В–Њ—А—Л—Е –±–ї–Њ–Ї–Њ–≤, –њ—А–Є–≤–µ–і–µ–љ–љ—Л–µ –≤ –ї–Є—В–µ—А–∞—В—Г—А–µ Crosby Group, –≥–Њ–≤–Њ—А—П—В –Њ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є –Є—Е –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –Є –≤—Л–±–Њ—А –Є—Е —П–≤–ї—П–µ—В—Б—П –њ—А–Њ—Б—В—Л–Љ. –Э–∞–њ—А–Є–Љ–µ—А "Double Rig Trawl Block", –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –≤ —А—Л–±–Њ–ї–Њ–≤—Б—В–≤–µ, "Well Loggers Block" –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –≤ –±—Г—А–µ–љ–Є–Є —Б–Ї–≤–∞–ґ–Є–љ, "Cargo Hoisting Block" –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –≤ –≤–Њ–і–љ–Њ–Љ —В—А–∞–љ—Б–њ–Њ—А—В–µ, "Derrick and Tower Block" –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –і–ї—П –њ–Њ–і—К–µ–Љ–∞ –ї—О–і–µ–є. –Ф—А—Г–≥–Є–µ –±–ї–Њ–Ї–Є –Є–Љ–µ—О—В –Њ–±—Й—Г—О –Ї–ї–∞—Б—Б–Є—Д–Є–Ї–∞—Ж–Є—О –Є –Љ–Њ–≥—Г—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М—Б—П –і–ї—П —А–∞–Ј–ї–Є—З–љ—Л—Е —Ж–µ–ї–µ–є. –≠—В–Њ –Њ—В–љ–Њ—Б–Є—В—Б—П –Ї –Њ—В–Ї—А—Л–≤–∞–µ–Љ—Л–Љ –±–ї–Њ–Ї–∞–Љ, —А–µ–≥—Г–ї—П—А–љ—Л–Љ –і–µ—А–µ–≤—П–љ–љ—Л–Љ –±–ї–Њ–Ї–∞–Љ, —Б—В–∞–љ–і–∞—А—В–љ—Л–Љ —Б—В–∞–ї—М–љ—Л–Љ –±–ї–Њ–Ї–∞–Љ –Є —В.–і., –љ–∞–њ—А–Є–Љ–µ—А –Њ—В–Ї—А—Л–≤–∞–µ–Љ—Л–µ –±–ї–Њ–Ї–Є –њ–Њ–Ј–≤–Њ–ї—П—О—В –Ј–∞–≤–Њ–і–Є—В—М —В—А–Њ—Б –њ—А–Є –Њ—В–Ї—А—Л—В–Њ–Љ –±–ї–Њ–Ї–µ, –≤–Љ–µ—Б—В–Њ –њ—А–Њ—В—П–≥–Є–≤–∞–љ–Є—П —В—А–Њ—Б–∞ —З–µ—А–µ–Ј –±–ї–Њ–Ї. –≠—В–Њ —Б–≤–Њ–є—Б—В–≤–Њ –Є—Б–Ї–ї—О—З–∞–µ—В –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –Ї–Њ–ґ—Г—Е–∞ –Є –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ—А–Є–Љ–µ–љ—П—В—М —А–∞–Ј–ї–Є—З–љ—Л–µ —Г–≥–ї—Л –≤—Е–Њ–і–∞ –Є –≤—Л—Е–Њ–і–∞ —В—А–Њ—Б–∞ –і–ї—П –Є–Ј–Љ–µ–љ–µ–љ–Є—П –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –≥—А—Г–Ј–∞. –≠—В–Є —Г–≥–ї—Л –Њ–њ—А–µ–і–µ–ї—П—О—В –љ–∞–Ј—А—Г–Ј–Ї—Г –љ–∞ –±–ї–Њ–Ї–Є –Є /–Є–ї–Є –Љ–Њ–љ—В–∞–ґ –±–ї–Њ–Ї–Њ–≤ (—Б–Љ. —А–∞–Ј–і–µ–ї «–Э–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ –±–ї–Њ–Ї–Є»). –Ю—В–Ї—А—Л–≤–∞–µ–Љ—Л–µ –±–ї–Њ–Ї–Є –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ—Л –і–ї—П –љ–µ —З–∞—Б—В–Њ–≥–Њ –Є –љ–µ —А–µ–≥—Г–ї—П—А–љ–Њ–≥–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П —Б –Љ–∞–ї—Л–Љ–Є —Б–Ї–Њ—А–Њ—Б—В—П–Љ–Є —В—А–Њ—Б–Њ–≤.

–Ъ–Њ–Љ–њ–ї–µ–Ї—В —И–Ї–Є–≤–Њ–≤ –±–ї–Њ–Ї–∞ —П–≤–ї—П–µ—В—Б—П –Њ–і–љ–Є–Љ –Є–Ј —Н–ї–µ–Љ–µ–љ—В–Њ–≤ —Б–Є—Б—В–µ–Љ—Л, –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ–Њ–є –і–ї—П –њ–Њ–і—К–µ–Љ–∞, –Є–Ј–Љ–µ–љ–µ–љ–Є—П –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П –Є–ї–Є –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –≥—А—Г–Ј–Њ–≤. –Т —Б–Є—Б—В–µ–Љ–µ –Є–Љ–µ—О—В—Б—П —В–∞–Ї–ґ–µ –і—А—Г–≥–Є–µ —Н–ї–µ–Љ–µ–љ—В—Л, –≤–Ї–ї—О—З–∞—П –њ—А–Є–≤–Њ–і (–њ–Њ–і—К–µ–Љ–љ–Є–Ї, –ї–µ–±–µ–і–Ї–∞, —А—Г—З–љ–Њ–є), –љ–µ—Б—Г—Й–∞—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П, –Є —В.–і. –Т—Б–µ —Н—В–Є —Н–ї–µ–Љ–µ–љ—В—Л –Љ–Њ–≥—Г—В –≤–ї–Є—П—В—М –љ–∞ –≤—Л–±–Њ—А —В–Є–њ–∞ –±–ї–Њ–Ї–Њ–≤ –Є–ї–Є —И–Ї–Є–≤–Њ–≤. –Я—А–Є –≤—Л–±–Њ—А–µ –±–ї–Њ–Ї–Њ–≤ –Є–ї–Є —И–Ї–Є–≤–Њ–≤ –і–ї—П —Б–Є—Б—В–µ–Љ—Л —Б –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–є —Ж–µ–ї—М—О, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г—З–Є—В—Л–≤–∞—В—М –і—А—Г–≥–Є–µ —Н–ї–µ–Љ–µ–љ—В—Л, –Ї–∞–Ї –Є —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є –±–ї–Њ–Ї–Њ–≤ –Є —И–Ї–Є–≤–Њ–≤, –њ—А–Є–≤–µ–і–µ–љ–љ—Л–µ –≤ –ї–Є—В–µ—А–∞—В—Г—А–µ Crosby Group.

–Я—А–Є –≤—Л–±–Њ—А–µ –±–ї–Њ–Ї–Њ–≤ –Є–ї–Є —И–Ї–Є–≤–Њ–≤ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г—З–Є—В—Л–≤–∞—В—М —Б–ї–µ–і—Г—О—Й—Г—О –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О:

- –Ш–Љ–µ—О—В—Б—П –ї–Є –њ—А–∞–≤–Є–ї–∞, –Ї–Њ—В–Њ—А—Л–µ –Љ–Њ–≥—Г—В –≤–ї–Є—П—В—М –љ–∞ –≤—Л–±–Њ—А –±–ї–Њ–Ї–Њ–≤ –Є–ї–Є —И–Ї–Є–≤–Њ–≤, —В–∞–Ї–Є–µ –Ї–∞–Ї —Д–µ–і–µ—А–∞–ї—М–љ—Л–µ –Є–ї–Є —А–µ–≥–Є–Њ–љ–∞–ї—М–љ—Л–µ OSHA, –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –њ–Њ–і—К–µ–Љ–љ–Є–Ї–Њ–≤, –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –≤ —И–∞—Е—В–∞—Е, –Љ–Њ—А—Б–Ї–Є–µ, —Б—В—А–∞—Е–Њ–≤–∞–љ–Є—П –Є —В.–і.?

- –Ъ–∞–Ї–Њ–є –≤–µ—Б –≥—А—Г–Ј–∞, –≤–Ї–ї—О—З–∞—П –і–Є–љ–∞–Љ–Є–Ї—Г –Њ—В —Г–і–∞—А–Њ–≤, –Ї–Њ—В–Њ—А–∞—П —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В —Н—В–Њ—В –≤–µ—Б? –≠—В–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –і–ї—П –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–є –Ф–Њ–њ—Г—Б—В–Є–Њ–є –†–∞–±–Њ—З–µ–є –Э–∞–≥—А—Г–Ј–Ї–Є –±–ї–Њ–Ї–Њ–≤ –Є–ї–Є –љ–∞–≥—А—Г–Ј–Ї–Є –љ–∞ —И–Ї–Є–≤—Л.

- –°–Ї–Њ–ї—М–Ї–Њ —В—А–µ–±—Г–µ—В—Б—П –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–Њ–≤ –≤ –±–ї–Њ–Ї–µ? –≠—В–Њ –Ј–∞–≤–Є—Б–Є—В –Њ—В –њ–Њ–і–љ–Є–Љ–∞–µ–Љ–Њ–≥–Њ –≥—А—Г–Ј–∞ –Є –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ–є —Б–Є–ї—Л –љ–∞—В—П–ґ–µ–љ–Є—П —В—А–Њ—Б–∞. –Т –Ї–∞—З–µ—Б—В–≤–µ –∞–ї—М—В–µ—А–љ–∞—В–Є–≤—Л –Љ–Њ–ґ–љ–Њ –≤—Л—З–Є—Б–ї–Є—В—М —Б–Є–ї—Г –љ–∞—В—П–ґ–µ–љ–Є—П —В—А–Њ—Б–∞, –µ—Б–ї–Є –і–∞–љ–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–Њ–≤ –≤ –±–ї–Њ–Ї–µ –Є –≤–µ—Б –≥—А—Г–Ј–∞. (–°–Љ. —А–∞–Ј–і–µ–ї «–Ъ–∞–Ї –Њ–њ—А–µ–і–µ–ї–Є—В—М –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–Њ–≤»).

- –Ъ–∞–Ї–Њ–є –і–Є–∞–Љ–µ—В—А —В—А–Њ—Б–∞? –£–Љ–љ–Њ–ґ –і–Њ—Б—В—Г–њ–љ—Г—О —Б–Є–ї—Г –љ–∞—В—П–ґ–µ–љ–Є—П —В—А–Њ—Б–∞ –љ–∞ —В—А–µ–±—Г–µ–Љ—Л–є —А–∞—Б—З–µ—В–љ—Л–є –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –і–ї—П —Б—В–∞–ї—М–љ—Л—Е —В—А–Њ—Б–Њ–≤, —З—В–Њ–±—Л –Њ–њ—А–µ–і–µ–ї–Є—В—М –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–µ –Ї–∞—В–∞–ї–Њ–≥–Њ–≤–Њ–µ —А–∞–Ј—А—Л–≤–љ–Њ–µ —Г—Б–Є–ї–Є–µ; –≤—Л–±–µ—А–Є –Є–Ј –Ї–∞—В–∞–ї–Њ–≥–∞ —Б—В–∞–ї—М–љ–Њ–є —В—А–Њ—Б —Б —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–Љ–Є –љ–Њ–Љ–Є–љ–∞–ї—М–љ–Њ–є –њ—А–Њ—З–љ–Њ—Б—В—М—О –њ—А–Њ–≤–Њ–ї–Њ–Ї–Є –Є –і–Є–∞–Љ–µ—В—А–Њ–Љ. –Э—Г–ґ–љ–Њ —В–∞–Ї–ґ–µ —Г—З–µ—Б—В—М –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В—Л —Г—Б—В–∞–ї–Њ—Б—В–Є, –Ї–Њ—В–Њ—А—Л–µ –Є–Љ–µ—О—В –≤–ї–Є—П–љ–Є–µ –љ–∞ –ґ–Є–Ј–љ–µ—Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М —Б—В–∞–ї—М–љ–Њ–≥–Њ —В—А–Њ—Б–∞. (–°–Љ. —А–∞–Ј–і–µ–ї «–†–∞–Ј–Љ–µ—А—Л —И–Ї–Є–≤–Њ–≤ –Є –њ—А–Њ—З–љ–Њ—Б—В—М —Б—В–∞–ї—М–љ—Л—Е —В—А–Њ—Б–Њ–≤»).

- –Ъ–∞–Ї–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –ї–Є–љ–Є–Є? –≠—В–Њ –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П —В–Є–њ–Њ–Љ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ —И–Ї–Є–≤–Њ–≤. –°—Г—Й–µ—Б—В–≤—Г—О—В –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —В–Є–њ–Њ–≤ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ —И–Ї–Є–≤–Њ–≤, —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є—Е —А–∞–Ј–ї–Є—З–љ—Л–Љ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П–Љ:

–Ю—В–≤–µ—А—Б—В–Є–µ –±–µ–Ј –≤—В—Г–ї–Њ–Ї - –і–ї—П –ї–Є–љ–Є–є —Б –Њ—З–µ–љ—М –Љ–∞–ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О –Є –Њ—З–µ–љ—М —А–µ–і–Ї–Њ –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л—Е (–≤—Л—Б–Њ–Ї–Њ–µ —В—А–µ–љ–Є–µ –≤ –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞—Е).

–Т—В—Г–ї–Ї–Є –±—А–Њ–љ–Ј–Њ–≤—Л–µ —Б–∞–Љ–Њ–Љ–∞–Ј—Л–≤–∞—О—Й–Є–µ—Б—П - –і–ї—П –ї–Є–љ–Є–є —Б –Љ–∞–ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О –Є –љ–µ —З–∞—Б—В–Њ –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л—Е (—Г–Љ–µ—А–µ–љ–љ–Њ–µ —В—А–µ–љ–Є–µ –≤ –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞—Е).

–Т—В—Г–ї–Ї–Є –±—А–Њ–љ–Ј–Њ–≤—Л–µ —Б–Њ —Б–Љ–∞–Ј–Ї–Њ–є –њ–Њ–і –і–∞–≤–ї–µ–љ–Є–µ–Љ - –і–ї—П –ї–Є–љ–Є–є —Б –Љ–∞–ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О –Є —З–∞—Й–µ –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л—Е —Б –±–Њ–ї—М—И–µ–є –љ–∞–≥—А—Г–Ј–Ї–Њ–є (—Г–Љ–µ—А–µ–љ–љ–Њ–µ —В—А–µ–љ–Є–µ –≤ –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞—Е).

–Я–Њ–і—И–Є–њ–љ–Є–Ї–Є –∞–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ—Л–µ - –і–ї—П –ї–Є–љ–Є–є —Б –≤—Л—Б–Њ–Ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О –Є —З–∞—Б—В–Њ –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л—Е —Б –±–Њ–ї—М—И–µ–є –љ–∞–≥—А—Г–Ј–Ї–Њ–є (–Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–µ —В—А–µ–љ–Є–µ –≤ –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞—Е).

- –Ъ–∞–Ї–Њ–є —В—А–µ–±—Г–µ–Љ—Л–є —В–Є–њ –њ–Њ–і—К–µ–Љ–∞? –Т—Л–±–Њ—А –Љ–Њ–ґ–µ—В –Ј–∞–≤–Є—Б–µ—В—М –Њ—В —В–Њ–≥–Њ, –±—Г–і–µ—В –ї–Є –±–ї–Њ–Ї –њ–Њ–і–≤–Є–ґ–љ—Л–Љ –Є–ї–Є —Б—В–∞—Ж–Є–Њ–љ–∞—А–љ—Л–Љ. –Т—Л–±–Њ—А —В–∞–Ї–ґ–µ –Ј–∞–≤–Є—Б–Є—В –Њ—В –њ—А–Є–Љ–µ–љ—П–µ–Љ—Л—Е –Ї—А—О–Ї–Њ–≤ - —Б —Д–Є–Ї—Б–∞—В–Њ—А–Њ–Љ –Є–ї–Є –±–µ–Ј –љ–µ–≥–Њ, –Њ—В –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —В–∞–Ї–µ–ї–∞–ґ–љ—Л—Е —Б–Ї–Њ–±, –Ї–Њ—В–Њ—А—Л–µ –њ–Њ–Ј–≤–Њ–ї—П—О—В –љ–∞–і–µ–ґ–љ–Њ –њ–Њ–і–≤–µ—И–Є–≤–∞—В—М –њ–Њ–і–љ–Є–Љ–∞–µ–Љ—Л–є –≥—А—Г–Ј. –Ґ–∞–Ї–ґ–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —А–µ—И–Є—В—М, –±—Г–і–µ—В –ї–Є –Ї—А–µ–њ–ї–µ–љ–Є–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –љ–µ–њ–Њ–і–≤–Є–ґ–љ—Л–Љ, —Б –≤–µ—А—В–ї—О–≥–Њ–Љ –Є–ї–Є —Б –≤–µ—А—В–ї—О–≥–Њ–Љ –Є —Б –±–ї–Њ–Ї–Є—А–Њ–≤–Ї–Њ–є. –Х—Б–ї–Є –±—Г–і–µ—В –њ—А–Є–Љ–µ–љ—П—В—М—Б—П –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ —Б –≤–µ—А—В–ї—О–≥–Њ–Љ, –Љ–Њ–ґ–µ—В –±—Л—В—М –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–Љ –≤—Л–±–Њ—А –Њ–њ–Њ—А–љ–Њ–≥–Њ –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞. –С—А–Њ–љ–Ј–Њ–≤—Л–µ –≤—В—Г–ї–Ї–Є –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –і–ї—П –Њ—Б–љ–∞—Б—В–Ї–Є —Б –љ–µ–±–Њ–ї—М—И–Є–Љ–Є —Б–Ї—А—Г—З–Є–≤–∞—О—Й–Є–Љ–Є –љ–∞–≥—А—Г–Ј–Ї–∞–Љ–Є. –Я–Њ–і—И–Є–њ–љ–Є–Ї–Є –Ї–∞—З–µ–љ–Є—П –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –і–ї—П –Њ—Б–љ–∞—Б—В–Ї–Є —Б —З–∞—Б—В—Л–Љ–Є –Є –±–Њ–ї—М—И–Є–Љ–Є —Б–Ї—А—Г—З–Є–≤–∞—О—Й–Є–Љ–Є –љ–∞–≥—А—Г–Ј–Ї–∞–Љ–Є.

- –Ъ–∞–Ї –±—Г–і–µ—В –Ј–∞–Ї–ї–∞–і—Л–≤–∞—В—М—Б—П —В—А–Њ—Б –≤ –±–ї–Њ–Ї –Є —В—А–µ–±—Г–µ—В—Б—П –ї–Є –Ј–∞–Ї—А–µ–њ–ї–µ–љ–Є–µ –Љ–µ—А—В–≤–Њ–≥–Њ –Ї–Њ–љ—Ж–∞ —В—А–Њ—Б–∞ –Ї –љ–Є–ґ–љ–µ–є –њ—А–Њ—Г—И–Є–љ–µ –±–ї–Њ–Ї–∞? (–°–Љ. —А–∞–Ј–і–µ–ї «–Ч–∞–Ї–ї–∞–і–Ї–∞ —В—А–Њ—Б–∞ –≤ –±–ї–Њ–Ї»).

- –Х—Б–ї–Є –±–ї–Њ–Ї –±—Г–і–µ—В –њ–Њ–і–≤–Є–ґ–љ—Л–Љ, –Ї–∞–Ї–Њ–є –і–Њ–ї–ґ–µ–љ –±—Л—В—М –≤–µ—Б –±–∞–ї–ї–∞—Б—В–∞ –і–ї—П –Њ–њ—Г—Б–Ї–∞–љ–Є—П –њ—Г—Б—В–Њ–≥–Њ –≥–∞–Ї–∞? (–°–Љ. —А–∞–Ј–і–µ–ї «–Ъ–∞–Ї –Њ–њ—А–µ–і–µ–ї–Є—В—М –≤–µ—Б –±–∞–ї–ї–∞—Б—В–∞»).

- –Ъ–∞–Ї –±—Г–і—Г—В –Ї–Њ–љ—Б–µ—А–≤–Є—А–Њ–≤–∞—В—М—Б—П –±–ї–Њ–Ї–Є –Є–ї–Є —И–Ї–Є–≤—Л? –Ґ—А–µ–±—Г—О—В –ї–Є —Г—Б–ї–Њ–≤–Є—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –Њ—Б–Њ–±–Њ–є –Ї–Њ–љ—Б–µ—А–≤–∞—Ж–Є–Є? (–°–Љ. —А–∞–Ј–і–µ–ї—Л " –Ъ–Њ–љ—Б–µ—А–≤–∞—Ж–Є—П –±–ї–Њ–Ї–Њ–≤ –Є —И–Ї–Є–≤–Њ–≤" –Є "–Ъ–Њ–љ—Б–µ—А–≤–∞—Ж–Є—П –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П").

- –Ф–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–∞—П –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—П –Њ –њ—А–Њ–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є–Є –Є –Ї–Њ–љ—Б–µ—А–≤–∞—Ж–Є–Є –±–ї–Њ–Ї–Њ–≤ –і–∞–љ–∞ –≤ –і–µ–є—Б—В–≤—Г—О—Й–µ–Љ –Є–Ј–і–∞–љ–Є–Є „–Ш–љ—Б—В—А—Г–Ї—Ж–Є–Є –њ–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є—О —Б—В–∞–ї—М–љ—Л—Е —В—А–Њ—Б–Њ–≤”.

–Ъ–Њ–љ—Б–µ—А–≤–∞—Ж–Є—П –±–ї–Њ–Ї–Њ–≤ –Є —И–Ї–Є–≤–Њ–≤

–С–ї–Њ–Ї–Є –Є —И–Ї–Є–≤—Л –і–Њ–ї–ґ–љ—Л —А–µ–≥—Г–ї—П—А–љ–Њ –Њ—Б–Љ–∞—В—А–Є–≤–∞—В—М—Б—П, —Б–Љ–∞–Ј—Л–≤–∞—В—М—Б—П –Є –Ї–Њ–љ—Б–µ—А–≤–Є—А–Њ–≤–∞—В—М—Б—П –і–ї—П —Б–Њ—Е—А–∞–љ–µ–љ–Є—П –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є –Є –њ—А–Є–≥–Њ–і–љ–Њ—Б—В–Є. –Ш—Е —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–µ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –Є –Ї–Њ–љ—Б–µ—А–≤–∞—Ж–Є—П —В–∞–Ї–ґ–µ –≤–∞–ґ–љ—Л, –Ї–∞–Ї –Є –і—А—Г–≥–∞—П –Њ—Б–љ–∞—Б—В–Ї–∞. –І–∞—Б—В–Њ—В–∞ –Њ—Б–Љ–Њ—В—А–Њ–≤ –Є —Б–Љ–∞–Ј–Ї–Є –Ј–∞–≤–Є—Б–Є—В –Њ—В —З–∞—Б—В–Њ—В—Л –Є –і–ї–Є—В–µ–ї—М–љ–Њ—Б—В–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П, –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і—Л –Є –Ј–і—А–∞–≤–Њ–≥–Њ —Б–Љ—Л—Б–ї–∞ –њ–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї—П.

–Ъ–Њ–љ—В—А–Њ–ї—М: –Ї–∞–Ї –Љ–Є–љ–Є–Љ—Г–Љ —Б–ї–µ–і—Г—О—Й–∞—П –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—П –і–Њ–ї–ґ–µ–љ –±—Л—В—М –њ—А–Є–љ—П—В–∞ –≤–Њ –≤–љ–Є–Љ–∞–љ–Є–µ:

- –Ш–Ј–љ–Њ—Б –Њ—Б–µ–є, –ґ—С–ї–Њ–±–Њ–≤ –і–ї—П —В—А–Њ—Б–Њ–≤, –±–Њ–Ї–Њ–≤—Л—Е –њ–ї–Є—В, –≤—В—Г–ї–Њ–Ї, –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ –Є –Њ—Б–љ–∞—Б—В–Ї–Є. (–°–Љ. —А–∞–Ј–і–µ–ї „ –Ъ–Њ–љ—Б–µ—А–≤–∞—Ж–Є—П –Њ—Б–љ–∞—Б—В–Ї–Є”). –І—А–µ–Ј–Љ–µ—А–љ—Л–є –Є–Ј–љ–Њ—Б –Љ–Њ–ґ–µ—В –±—Л—В—М –њ—А–Є—З–Є–љ–Њ–є –Ј–∞–Љ–µ–љ—Л —З–∞—Б—В–µ–є –Є–ї–Є –±–ї–Њ–Ї–Њ–≤ –Є —И–Ї–Є–≤–Њ–≤.

- –Ф–µ—Д–Њ—А–Љ–∞—Ж–Є—П –±–Њ–Ї–Њ–≤—Л—Е –њ–ї–Є—В, –Њ—Б–µ–є, –њ—Г–љ–Ї—В–Њ–≤ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –Њ—Б–љ–∞—Б—В–Ї–Є, –≤—В—Г–ї–Њ–Ї –њ–Њ–≤–Њ—А–Њ—В–љ–Њ–є –њ–Њ–і–≤–µ—Б–Ї–Є –Є —В.–і. –Ф–µ—Д–Њ—А–Љ–∞—Ж–Є—П –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї –љ–µ –њ—А–∞–≤–Є–ї—М–љ–Њ–Љ—Г —А–µ–Љ–Њ–љ—В—Г –Є/–Є–ї–Є –њ–µ—А–µ–≥—А—Г–Ј–Ї–µ –Є –Љ–Њ–ґ–µ—В –±—Л—В—М –њ—А–Є—З–Є–љ–Њ–є –Є–Ј—К—П—В–Є—П –±–ї–Њ–Ї–Њ–≤ –Є —И–Ї–Є–≤–Њ–≤ –Є–Ј —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є.

- –Э–µ—Б–Њ–Њ—Б–љ–Њ—Б—В—М –Є–ї–Є –≤–Є–±—А–∞—Ж–Є—П —И–Ї–Є–≤–Њ–≤.

- –Т—Б–µ c—А–µ–і—Б—В–≤–∞ –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П —А–∞—Б–Ї—А—Г—З–Є–≤–∞–љ–Є—П –≥–∞–µ–Ї –Є –±–Њ–ї—В–Њ–≤, —В–∞–Ї–Є–µ –Ї–∞–Ї —И–њ–ї–Є–љ—В—Л, –≥–∞–є–Ї–Є, —И–∞–є–±—Л, —И—В–Є—Д—В—Л –Є —В.–њ. –і–Њ–ї–ґ–љ—Л –њ—А–Є–Љ–µ–љ—П—В—М—Б—П —В–Њ–ї—М–Ї–Њ –Њ—А–Є–≥–Є–љ–∞–ї—М–љ—Л–µ –Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М—Б—П –Њ–і–љ–Њ—А–∞–Ј–Њ–≤–Њ.

- –Я—А–Њ–≤–µ—А–Є—В—М –Њ—В—Б—Г—В—Б—В–≤—Г—О—Й–Є–µ –Є–ї–Є —Б–≤–Њ–±–Њ–і–љ—Л–µ —Б—В–Њ–њ–Њ—А–љ—Л–µ –њ—А—Г–ґ–Є–љ–љ—Л–µ –Ї–Њ–ї—М—Ж–∞, –Ї–Њ—В–Њ—А—Л–Љ–Є —Г–і–µ—А–ґ–Є–≤–∞—О—В—Б—П –Њ—Б–Є.

- –Я—А–Њ–≤–µ—А–Є—В—М –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –≥–∞–µ–Ї –Њ—Б–µ–є —И–Ї–Є–≤–Њ–≤. –®—В–Є—Д—В—Л –і–ї—П –Ї–Њ–љ–Є—З–µ—Б–Ї–Є—Е –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –Ј–∞—Д–Є–Ї—Б–Є—А–Њ–≤–∞–љ—Л, —З—В–Њ–±—Л –ї–Є–Ї–≤–Є–і–Є—А–Њ–≤–∞—В—М –Њ—Б–µ–≤—Г—О —Б–ї–∞–±–Є–љ—Г –њ—А–Є –≤—А–∞—Й–µ–љ–Є–Є —И–Ї–Є–≤–∞. –®—В–Є—Д—В—Л –і–ї—П –±—А–Њ–љ–Ј–Њ–≤—Л—Е –Є –њ—А–Њ—Б—В—Л—Е —А–Њ–ї–Є–Ї–Њ–≤—Л—Е –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ –≤ —И–Ї–Є–≤–∞—Е –і–Њ–ї–ґ–љ—Л –Є–Љ–µ—В—М —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ –Њ—В—А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–љ—Л–µ –Њ—Б–µ–≤—Л–µ –Ј–∞–Ј–Њ—А—Л = 0,8 –Љ–Љ.

- –Ъ—А—О–Ї–Є –Є–ї–Є –Љ–Њ–љ—В–∞–ґ–љ—Л–µ —Б–Ї–Њ–±—Л –Є–Љ–µ—О—В —Д–∞–±—А–Є—З–љ—Л–µ –Ј–∞–Ј–Њ—А—Л, –Њ—В—А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–љ—Л–µ –Є–Ј–≥–Њ—В–Њ–≤–Є—В–µ–ї–µ–Љ –љ–∞ –≤–µ–ї–Є—З–Є–љ—Г 0.8 - 1,6 –Љ–Љ. –£–≤–µ–ї–Є—З–µ–љ–љ—Л–µ –Ј–∞–Ј–Њ—А—Л –Љ–Њ–≥—Г—В –±—Л—В—М –≤—Л–Ј–≤–∞–љ—Л –Є–Ј–љ–Њ—Б–Њ–Љ. –Я—А–Є –Ј–∞–Ј–Њ—А–∞—Е –±–Њ–ї–µ–µ 4,5 –Љ–Љ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–∞ —А–∞–Ј–±–Њ—А–Ї–∞ –Є –і–∞–ї—М–љ–µ–є—И–µ–µ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ.

- –Ф–µ—Д–Њ—А–Љ–∞—Ж–Є—П –Є–ї–Є –Ї–Њ—А—А–Њ–Ј–Є—П –Ї—А—О–Ї–∞ –Є —А–µ–Ј—М–±—Л –≥–∞–µ–Ї.

- –£–±—Л—В–Њ–Ї –Љ–∞—В–µ—А–Є–∞–ї–∞, –≤—Л–Ј–≤–∞–љ–љ—Л–є –Ї–Њ—А—А–Њ–Ј–Є–µ–є –Є–ї–Є –Є–Ј–љ–Њ—Б–Њ–Љ –љ–∞ –љ–∞—А—Г–ґ–љ–Њ–Љ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–µ —Б–≤–∞—А–µ–љ–љ–Њ–≥–Њ –Ї—А—О–Ї–∞ –Є –≥–∞–є–Ї–Є –Љ–Њ–ґ–µ—В —Г–Ї–∞–Ј—Л–≤–∞—В—М –љ–∞ –Ї–Њ—А—А–Њ–Ј–Є—О —А–µ–Ј—М–±—Л –Є–ї–Є –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є–µ. –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Є–Ј—К—П—В—М –Є–Ј–і–µ–ї–Є–µ –Є–Ј —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –Є–ї–Є –≤—Л–њ–Њ–ї–љ–Є—В—М –Є—Б–њ—Л—В–∞–љ–Є–µ –њ–Њ–і –љ–∞–≥—А—Г–Ј–Ї–Њ–є.

- –°–Њ—Б—В–Њ—П–љ–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П –Ї—А—О–Ї–∞. (–°–Љ. —А–∞–Ј–і–µ–ї " –Ъ–Њ–љ—Б–µ—А–≤–∞—Ж–Є—П –Њ—Б–љ–∞—Б—В–Ї–Є” –Є –Р–Э–°–Ш –С30.10).

- –Ъ–Њ—А—А–Њ–Ј–Є—П –Є–ї–Є —В—А–µ—Й–Є–љ—Л —Б–≤–∞—А–љ—Л—Е —И–≤–Њ–≤ –±–Њ–Ї–Њ–≤—Л—Е –њ–ї–Є—В.

12. –Ф–µ—Д–Њ—А–Љ–∞—Ж–Є–Є —Д–Є–Ї—Б–∞—В–Њ—А–∞ –Ї—А—О–Ї–∞, –µ–≥–Њ –Ї—А–µ–њ–ї–µ–љ–Є–µ –Є –і–µ–є—Б—В–≤–Є–µ.

13. –Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Є–Ј—К—П—В—М –Є–Ј —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –≤—В—Г–ї–Ї–Є —Б —В—А–µ—Й–Є–љ–∞–Љ–Є. –Т—В—Г–ї–Ї–Є —Б —В—А–µ—Й–Є–љ–∞–Љ–Є –Є/–Є–ї–Є –≤—Л—Б—В—Г–њ–∞—О—Й–Є–µ –Ј–∞ –њ—А–µ–і–µ–ї—Л —Б—В—Г–њ–Є—Ж—Л —И–Ї–Є–≤–∞ —Б–≤–Є–і–µ—В–µ–ї—М—Б—В–≤—Г—О—В –Њ –њ–µ—А–µ–≥—А—Г–Ј–Ї–µ.

–°–Љ–∞–Ј–Ї–∞: –Я–µ—А–Є–Њ–і–Є—З–љ–Њ—Б—В—М –Њ—Б–Љ–Њ—В—А–Њ–≤ –Є —Б–Љ–∞–Ј–Ї–Є –Ј–∞–≤–Є—Б–Є—В –Њ—В —З–∞—Б—В–Њ—В—Л –Є –і–ї–Є—В–µ–ї—М–љ–Њ—Б—В–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –Є–Ј–і–µ–ї–Є—П –∞, —В–∞–Ї–ґ–µ –Њ—В –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і—Л –Є –Ј–і—А–∞–≤–Њ–≥–Њ —Б–Љ—Л—Б–ї–∞ –њ–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї—П. –Я—А–Є –љ–Њ—А–Љ–∞–ї—М–љ–Њ–Љ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є –Є–Ј–і–µ–ї–Є—П –Є –њ—А–Є–Љ–µ–љ–µ–љ–Є–Є –ї–Є—В–Є–µ–≤–Њ–є —Б–Љ–∞–Ј–Ї–Є —Б—А–µ–і–љ–µ–є –Ї–Њ–љ—Б–Є—Б—В–µ–љ—Ж–Є–Є —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П —Б–ї–µ–і—Г—О—Й–∞—П –њ–µ—А–Є–Њ–і–Є—З–љ–Њ—Б—В—М —Б–Љ–∞–Ј–Ї–Є.

–Я–Њ–і—И–Є–њ–љ–Є–Ї–Є —И–Ї–Є–≤–Њ–≤

–Ъ–Њ–љ–Є—З–µ—Б–Ї–Є–µ —А–Њ–ї–Є–Ї–Њ–≤—Л–µ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Є - –Ї–∞–ґ–і—Л–µ 40 —З–∞—Б–Њ–≤ –љ–µ–њ—А–µ—А—Л–≤–љ–Њ–є —А–∞–±–Њ—В—Л –Є–ї–Є –Ї–∞–ґ–і—Л–µ 30 –і–љ–µ–є –љ–µ—А–µ–≥—Г–ї—П—А–љ–Њ–є —А–∞–±–Њ—В—Л.

–†–Њ–ї–Є–Ї–Њ–≤—Л–µ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Є - –Ї–∞–ґ–і—Л–µ 24 —З–∞—Б–∞ –љ–µ–њ—А–µ—А—Л–≤–љ–Њ–є —А–∞–±–Њ—В—Л –Є–ї–Є –Ї–∞–ґ–і—Л–µ 14 –і–љ–µ–є –љ–µ—А–µ–≥—Г–ї—П—А–љ–Њ–є —А–∞–±–Њ—В—Л.

–С—А–Њ–љ–Ј–Њ–≤—Л–µ –≤—В—Г–ї–Ї–Є (–љ–µ —Б–∞–Љ–Њ—Б–Љ–∞–Ј—Л–≤–∞—О—Й–Є–µ—Б—П)- –Ї–∞–ґ–і—Л–µ 8 —З–∞—Б–Њ–≤ –љ–µ–њ—А–µ—А—Л–≤–љ–Њ–є —А–∞–±–Њ—В—Л –Є–ї–Є –Ї–∞–ґ–і—Л–µ 14 –і–љ–µ–є –љ–µ—А–µ–≥—Г–ї—П—А–љ–Њ–є —А–∞–±–Њ—В—Л.

–С—А–Њ–љ–Ј–Њ–≤—Л–µ –≤—В—Г–ї–Ї–Є —Б–∞–Љ–Њ—Б–Љ–∞–Ј—Л–≤–∞—О—Й–Є–µ—Б—П - –і–ї—П –ї–Є–љ–Є–Є —Б –Љ–∞–ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О –Є –љ–µ —З–∞—Б—В–Њ –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л—Е (—Г–Љ–µ—А–µ–љ–љ–Њ–µ —В—А–µ–љ–Є–µ –≤ –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞—Е). –Я–µ—А–Є–Њ–і–Є—З–љ–Њ—Б—В—М –Њ—Б–Љ–Њ—В—А–Њ–≤ –Ј–∞–≤–Є—Б–Є—В –Њ—В —Б–Њ—Б—В–Њ—П–љ–Є—П –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞.

–Я–Њ–і—И–Є–њ–љ–Є–Ї–Є –Ї—А—О–Ї–Њ–≤

–Р–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ—Л–µ - –Ї–∞–ґ–і—Л–µ 14 –і–љ–µ–є –і–ї—П —З–∞—Б—В–Њ–≥–Њ –≤—А–∞—Й–µ–љ–Є—П, –Ї–∞–ґ–і—Л–µ 45 –і–љ–µ–є –і–ї—П –љ–µ —З–∞—Б—В–Њ–≥–Њ –≤—А–∞—Й–µ–љ–Є—П.

–Ю–њ–Њ—А–љ—Л–µ –≤—В—Г–ї–Ї–Є –±—А–Њ–љ–Ј–Њ–≤—Л–µ –Є–ї–Є –±–µ–Ј –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞ - –Ї–∞–ґ–і—Л–µ 16 —З–∞—Б–Њ–≤ –і–ї—П —З–∞—Б—В–Њ–≥–Њ –≤—А–∞—Й–µ–љ–Є—П, –Ї–∞–ґ–і—Л–µ 21 –і–µ–љ—М –і–ї—П –љ–µ —З–∞—Б—В–Њ–≥–Њ –≤—А–∞—Й–µ–љ–Є—П.

–°–Њ–і–µ—А–ґ–∞–љ–Є–µ –±–ї–Њ–Ї–Њ–≤ —В–∞–Ї–ґ–µ –Ј–∞–≤–Є—Б–Є—В –Њ—В —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–≥–Њ –≤—Л–±–Њ—А–∞ –±–ї–Њ–Ї–Њ–≤ (—Б–Љ. —А–∞–Ј–і–µ–ї "–Э–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ –±–ї–Њ–Ї–Є"), —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–є –Ј–∞–Ї–ї–∞–і–Ї–Є —В—А–Њ—Б–∞ (—Б–Љ. —А–∞–Ј–і–µ–ї "–Ч–∞–Ї–ї–∞–і–Ї–∞ —В—А–Њ—Б–∞ –≤ –±–ї–Њ–Ї–Є"), –і–Є–љ–∞–Љ–Є–Ї–Є –≥—А—Г–Ј–Њ–≤, –±–Њ–Ї–Њ–≤–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –Є –і—А—Г–≥–Є—Е –љ–µ–±–ї–∞–≥–Њ–њ—А–Є—П—В–љ—Л—Е —Г—Б–ї–Њ–≤–Є–є.

–Ш–љ—Д–Њ—А–Љ–∞—Ж–Є—П –Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є–Є –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ —И–Ї–Є–≤–Њ–≤

–®–Ї–Є–≤—Л –≤ —Б–Є—Б—В–µ–Љ–µ –≤—А–∞—Й–∞—О—В—Б—П —Б —А–∞–Ј–љ–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О –Є –Є–Љ–µ—О—В —А–∞–Ј–љ—Г—О –љ–∞–≥—А—Г–Ј–Ї—Г. –Я—А–Є –њ–Њ–і—К–µ–Љ–µ –Є –Њ–њ—Г—Б–Ї–∞–љ–Є–Є –≥—А—Г–Ј–∞ –љ–∞–≥—А—Г–Ј–Ї–Є –љ–∞ –ї–Є–љ–Є–Є –љ–µ –Њ–і–Є–љ–∞–Ї–Њ–≤—Л –≤–Њ –≤—Б–µ–є —Б–Є—Б—В–µ–Љ–µ. –Ю–њ—А–µ–і–µ–ї–µ–љ–Є–µ –љ–∞–≥—А—Г–Ј–Њ–Ї –≤ –≤–µ–і—Г—Й–Є—Е –ї–Є–љ–Є—П—Е –і–ї—П –≤—Л–±–Њ—А–∞ –≤—В—Г–ї–Њ–Ї –Є–ї–Є –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ –њ—А–Є–≤–µ–і–µ–љ—Л –≤ —А–∞–Ј–і–µ–ї–µ „–Ъ–∞–Ї –Њ–њ—А–µ–і–µ–ї–Є—В—М –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–Њ–≤".

–С–†–Ю–Э–Ч–Ю–Т–Ђ–Х –Я–Ю–Ф–®–Ш–Я–Э–Ш–Ъ–Ш

–С—А–Њ–љ–Ј–Њ–≤—Л–µ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Є –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –≥–ї–∞–≤–љ—Л–Љ –Њ–±—А–∞–Ј–Њ–Љ –і–ї—П —И–Ї–Є–≤–Њ–≤ —Б –Љ–∞–ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О –ї–Є–љ–Є–Є, —Г–Љ–µ—А–µ–љ–љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Њ–є –Є –њ—А–Є —Г–Љ–µ—А–µ–љ–љ—Л–Љ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є. –†–∞–±–Њ—В–Њ—Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ –Ј–∞–≤–Є—Б–Є—В –Њ—В –і–∞–≤–ї–µ–љ–Є—П –≤ –њ–Њ–і—И–Є–њ–љ–Є–Ї–µ –Є —Б–Ї–Њ—А–Њ—Б—В–Є –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞ –Є –≤—Л—А–∞–ґ–∞–µ—В—Б—П –Ї–∞–Ї PV (–Ь–∞–Ї—Б–Є–Љ–∞–ї—М–љ—Л–є –Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –Ф–∞–≤–ї–µ–љ–Є–µ - –°–Ї–Њ—А–Њ—Б—В—М). –°–≤–Њ–є—Б—В–≤–∞ –Љ–∞—В–µ—А–Є–∞–ї–∞ –±—А–Њ–љ–Ј–Њ–≤–Њ–є –≤—В—Г–ї–Ї–Є –њ—А–Є–≤–µ–і–µ–љ—Л –≤ –Ї–∞—З–µ—Б—В–≤–µ –љ–Њ—А–Љ—Л –≤ –Ї–∞—В–∞–ї–Њ–≥–µ Crosby:

(BP) –Ь–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–µ –і–∞–≤–ї–µ–љ–Є–µ –≤ –њ–Њ–і—И–Є–њ–љ–Є–Ї–µ: 31026 –Ї–Э/–Љ2 (316,4 –Ї–≥/–Љ–Љ2)

(BV) –Ь–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –≤ –њ–Њ–і—И–Є–њ–љ–Є–Ї–µ: 6,1 –Љ/—Б

(PV) –Ь–∞–Ї—Б–Є–Љ–∞–ї—М–љ—Л–є –Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –Ф–∞–≤–ї–µ–љ–Є–µ - –°–Ї–Њ—А–Њ—Б—В—М: 0,19

–≠—В–Є –і–∞–љ–љ—Л–µ –њ—А–Є–≤–µ–і–µ–љ—Л –Ї–∞–Ї —Б–≤–Њ–є—Б—В–≤–∞ –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤. –Т –і–∞–љ–љ—Л—Е —Б–≤–Њ–є—Б—В–≤–∞—Е –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ—Л–є –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В PV –љ–µ —А–∞–≤–µ–љ (–Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ—Л–є BP x –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ—Л–є BV).

–§–Њ—А–Љ—Г–ї–∞ –і–ї—П —А–∞—Б—З–µ—В–∞ –і–∞–≤–ї–µ–љ–Є—П –≤ –њ–Њ–і—И–Є–њ–љ–Є–Ї–µ:

BP = (–Э–∞–≥—А—Г–Ј–Ї–∞ –ї–Є–љ–Є–Є x –Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Г–≥–ї–∞( / (–Ф–Є–∞–Љ–µ—В—А –≤–∞–ї–∞ x –®–Є—А–Є–љ–∞ —Б—В—Г–њ–Є—Ж—Л)

(–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Г–≥–ї–∞ –њ—А–Є–≤–µ–і–µ–љ –≤ —В–∞–±–ї–Є—Ж–µ –≤ —А–∞–Ј–і–µ–ї–µ „–Э–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ –±–ї–Њ–Ї–Є”).

–§–Њ—А–Љ—Г–ї–∞ –і–ї—П —А–∞—Б—З–µ—В–∞ —Б–Ї–Њ—А–Њ—Б—В–Є –ї–Є–љ–Є–Є:

–°–Ї–Њ—А–Њ—Б—В–Є –ї–Є–љ–Є–Є = BV x (–Ф–Є–∞–Љ–µ—В—А –ґ—С–ї–Њ–±–∞ + –Ф–Є–∞–Љ–µ—В—А —В—А–Њ—Б–∞) / –Ф–Є–∞–Љ–µ—В—А –≤–∞–ї–∞

–†–∞—Б—З–µ—В—Л –Љ–Њ–≥—Г—В –≤—Л–њ–Њ–ї–љ—П—В—М—Б—П –і–ї—П –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ –і–Њ–њ—Г—Б—В–Є–Љ–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є –ї–Є–љ–Є–Є –њ—А–Є –Ј–∞–і–∞–љ–љ–Њ–є –њ–Њ–ї–љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–µ –љ–∞ —И–Ї–Є–≤. –Х—Б–ї–Є —В—А–µ–±—Г–µ–Љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –ї–Є–љ–Є–Є –±–Њ–ї—М—И–µ —З–µ–Љ –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ –і–Њ–њ—Г—Б—В–Є–Љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М, –њ–Њ–ї—Г—З–µ–љ–љ–∞—П –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ —А–∞—Б—З–µ—В–Њ–≤, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г–≤–µ–ї–Є—З–Є—В—М –і–Є–∞–Љ–µ—В—А –≤–∞–ї–∞ –Є/–Є–ї–Є —И–Є—А–Є–љ—Г –≤—В—Г–ї–Ї–Є –Є —А–∞—Б—З–Є—В–∞—В—М —Б–љ–Њ–≤–∞. –≠–Њ—В –њ—А–Њ—Ж–µ—Б—Б –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ–Њ–≤—В–Њ—А—П—В—М –і–Њ —В–µ—Е –њ–Њ—А, –њ–Њ–Ї–∞ –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П –і–Њ–њ—Г—Б—В–Є–Љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –ї–Є–љ–Є–Є –±—Г–і–µ—В —А–∞–≤–љ–∞ –Є–ї–Є –±–Њ–ї—М—И–µ —В—А–µ–±—Г–µ–Љ–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є –ї–Є–љ–Є–Є.

–Я—А–Є–Љ–µ—А

–†–∞—Б—З–µ—В –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ –і–Њ–њ—Г—Б—В–Є–Љ–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є –ї–Є–љ–Є–Є –і–ї—П —И–Ї–Є–≤–∞ —Б –љ–Њ–Љ–Є–љ–∞–ї—М–љ—Л–Љ –љ–∞—А—Г–ґ–љ—Л–Љ –і–Є–∞–Љ–µ—В—А–Њ–Љ 356 –Љ–Љ ( –Ї–∞—В–∞–ї–Њ–≥–Њ–≤—Л–є –љ–Њ–Љ–µ—А 917191) —Б —Б–Є–ї–∞ –љ–∞—В—П–ґ–µ–љ–Є—П –ї–Є–љ–Є–Є 2091 –Ї–У –Є —Г–≥–ї–Њ–Љ –Љ–µ–ґ–і—Г –ї–Є–љ–Є—П–Љ–Є 80°.

BP = (2091 –Ї–У x 1.53) / (38,1 –Љ–Љ x 41,3 –Љ–Љ) = 2,03 –Ї–У/–Љ–Љ2

–Ф–Њ–њ—Г—Б—В–Є–Љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –≤ –њ–Њ–і—И–Є–њ–љ–Є–Ї–µ: BV = 0,19 / 2,03 = 0,094 –Љ/—Б–µ–Ї.

–Ф–Њ–њ—Г—Б—В–Є–Љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –ї–Є–љ–Є–Є = 0,094 x (298 + 19) / 38,1 = 0,782 –Љ/—Б–µ–Ї.

–Х—Б–ї–Є —В—А–µ–±—Г–µ–Љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –ї–Є–љ–Є–Є —Б–Њ—Б—В–∞–≤–ї—П–µ—В 1 –Љ/—Б, –љ–µ–Њ–±—Е–Њ–і–Є–Љ —Б–ї–µ–і—Г—О—Й–Є–є —А–∞—Б—З–µ—В. –Ф–ї—П —И–Ї–Є–≤–∞ —Б –љ–Њ–Љ–Є–љ–∞–ї—М–љ—Л–Љ –љ–∞—А—Г–ґ–љ—Л–Љ –і–Є–∞–Љ–µ—В—А–Њ–Љ 356 –Љ–Љ (–Ї–∞—В–∞–ї–Њ–≥–Њ–≤—Л–є –љ–Њ–Љ–µ—А 4104828), –њ—А–Є —В–Њ–є –ґ–µ –љ–∞–≥—А—Г–Ј–Ї–µ:

BP = (2091 –Ї–У x 1.53) / (70,0 –Љ–Љ x 58,5 –Љ–Љ) = 0,78 –Ї–У/–Љ–Љ2

–Ф–Њ–њ—Г—Б—В–Є–Љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –≤ –њ–Њ–і—И–Є–њ–љ–Є–Ї–µ: BV = 0,19 / 0,78 = 0.244 –Љ/—Б–µ–Ї.

–Ф–Њ–њ—Г—Б—В–Є–Љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –ї–Є–љ–Є–Є = 0,244 x (298 + 19) / 70,0 = 1,10 –Љ/—Б–µ–Ї.

–°–Ґ–Р–Э–Ф–Р–†–Ґ–Э–Ю–Х (–У–Ы–Р–Ф–Ъ–Ю–Х) –Ю–Ґ–Т–Х–†–°–Ґ–Ш–Х –С–Х–Ч –Я–Ю–Ф–®–Ш–Я–Э–Ш–Ъ–Р

–Ф–ї—П –ї–Є–љ–Є–є —Б –Њ—З–µ–љ—М –Љ–∞–ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О, –Њ—З–µ–љ—М —А–µ–і–Ї–Њ –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л—Е —Б –Љ–∞–ї–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Њ–є.

–†–Ю–Ы–Ш–Ъ–Ю–Т–Ђ–Х –Я–Ю–Ф–®–Ш–Я–Э–Ш–Ъ–Ш

–Ф–ї—П –ї–Є–љ–Є–є —Б –≤—Л—Б–Њ–Ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О –Є —З–∞—Б—В–Њ –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л—Е —Б –±–Њ–ї—М—И–µ–є –љ–∞–≥—А—Г–Ј–Ї–Њ–є.

–Ф–ї—П —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–≥–Њ –≤—Л–±–Њ—А–∞ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ –Є–њ–Њ–ї—М–Ј—Г–є –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О, –њ–Њ–і–∞–љ–љ—Г—О –≤ –Ї–∞—В–∞–ї–Њ–≥–∞—Е –Є–Ј–≥–Њ—В–Њ–≤–Є—В–µ–ї—П.

–Э–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ –±–ї–Њ–Ї–Є

–Ф–Њ–њ—Г—Б—В–Є–Љ–∞—П –†–∞–±–Њ—З–∞—П –Э–∞–≥—А—Г–Ј–Ї–∞ (–Ф–†–Э) –љ–∞ –±–ї–Њ–Ї–Є Crosby Group –Њ–Ј–љ–∞—З–∞–µ—В –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ—Г—О –љ–∞–≥—А—Г–Ј–Ї—Г –љ–∞ –±–ї–Њ–Ї–Є –Є –њ—А–Є—Б–Њ–µ–і–Є–љ–µ–љ–љ—Г—О –Ї –љ–µ–Љ—Г –Њ—Б–љ–∞—Б—В–Ї—Г.

–≠—В–∞ –њ–Њ–ї–љ–∞—П –≤–µ–ї–Є—З–Є–љ–∞ –љ–∞–≥—А—Г–Ј–Ї–Є –Љ–Њ–ґ–µ—В –Њ—В–ї–Є—З–∞—В—М—Б—П –Њ—В –≤–µ—Б–∞ –њ–Њ–і–љ–Є–Љ–∞–љ–љ–Њ–≥–Њ –≥—А—Г–Ј–∞ –Є–ї–Є —Б–Є–ї—Л –љ–∞—В—П–ґ–µ–љ–Є—П –≤ —Б–Є—Б—В–µ–Љ–µ –њ—А–Є –њ–Њ–і—К–µ–Љ–µ –Є–ї–Є –љ–∞—В—П–ґ–µ–љ–Є–Є. –Ф–ї—П —Н—В–Њ–≥–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Њ–њ—А–µ–і–µ–ї–Є—В—М –љ–∞–≥—А—Г–Ј–Ї—Г –љ–∞ –Ї–∞–ґ–і—Л–є –±–ї–Њ–Ї –≤ —Б–Є—Б—В–µ–Љ–µ, —З—В–Њ–±—Л –≤—Л–±—А–∞—В—М –±–ї–Њ–Ї —Б —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–Љ–Є —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞–Љ–Є.

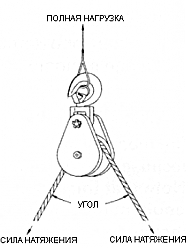

–С–ї–Њ–Ї –Њ–і–љ–Њ—И–Ї–Є–≤–љ—Л–є, –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л–є –і–ї—П –Є–Ј–Љ–µ–љ–µ–љ–Є—П –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П –ї–Є–љ–Є–Є, –Љ–Њ–ґ–µ—В –Є–Љ–µ—В—М –љ–∞–≥—А—Г–Ј–Ї—Г —Б–Њ–≤–µ—А—И–µ–љ–љ–Њ –Њ—В–ї–Є—З–љ—Г—О –Њ—В –≤–µ—Б–∞ –њ–Њ–і–љ–Є–Љ–∞–љ–љ–Њ–≥–Њ –≥—А—Г–Ј–∞ –Є–ї–Є —Б–Є–ї—Л –љ–∞—В—П–ґ–µ–љ–Є—П. –Э–∞–≥—А—Г–Ј–Ї–∞ –Є–Ј–Љ–µ–љ—П–µ—В—Б—П –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —Г–≥–ї–∞ –Љ–µ–ґ–і—Г –љ–µ—Б—Г—Й–Є–Љ–Є —В—А–Њ—Б–∞–Љ–Є.

–Т —В–∞–±–ї–Є—Ж–µ –њ—А–Є–≤–µ–і–µ–љ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Г–≥–ї–∞, –Ї–Њ—В–Њ—А—Л–є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г–Љ–љ–Њ–ґ–Є—В—М –љ–∞ —Б–Є–ї—Г –љ–∞—В—П–ґ–µ–љ–Є—П, —З—В–Њ–±—Л –Њ–њ—А–µ–і–µ–ї–Є—В—М –њ–Њ–ї–љ—Г—О –љ–∞–≥—А—Г–Ј–Ї—Г –љ–∞ –±–ї–Њ–Ї:

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Г–≥–ї–∞ |

–£–≥–Њ–ї |

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В |

–£–≥–Њ–ї |

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В |

0° |

2.00 |

100° |

1.29 |

10° |

1.99 |

110° |

1.15 |

20° |

1.97 |

120° |

1.00 |

30° |

1.93 |

130° |

0.84 |

40° |

1.87 |

135° |

0.76 |

45° |

1.84 |

140° |

0.68 |

50° |

1.81 |

150° |

0.52 |

60° |

1.73 |

160° |

0.35 |

70° |

1.64 |

170° |

0.17 |

80° |

1.53 |

180° |

0.00 |

90° |

1.41 |

— |

— |

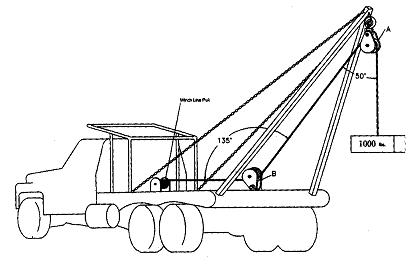

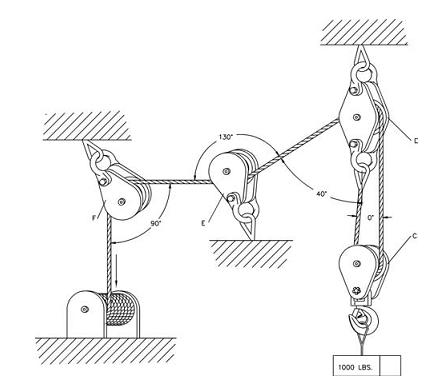

–Я—А–Є–Љ–µ—А –Р

(–†–∞—Б—З–µ—В –њ–Њ–ї–љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –і–ї—П –Њ–і–љ–Њ–ї–Є–љ–µ–є–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л).

–Р–≤—В–Њ–Ї—А–∞–љ –њ–Њ–і–љ–Є–Љ–∞–µ—В –≥—А—Г–Ј 450 –Ї–≥.

–Т –Њ–і–љ–Њ–ї–Є–љ–µ–є–љ–Њ–є —Б–Є—Б—В–µ–Љ–µ —Б–Є–ї–∞ –љ–∞—В—П–ґ–µ–љ–Є—П —А–∞–≤–љ–∞ –Љ–∞—Б—Б–µ –њ–Њ–і–љ–Є–Љ–∞–љ–љ–Њ–≥–Њ –≥—А—Г–Ј–∞ = 450 –Ї–≥.

–Я–Њ–ї–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ –±–ї–Њ–Ї –Р:

–Р = 450 –Ї–≥ x 1.81 = 814,5 –Ї–≥

(1,81 = –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Г–≥–ї–∞ 500)

–Я–Њ–ї–љ–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ –±–ї–Њ–Ї B:

–Р = 450 –Ї–≥ x 0,76 = 342 –Ї–≥

(0,76 = –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Г–≥–ї–∞ 1350).

–Я—А–Є–Љ–µ—А –С

(–†–∞—Б—З–µ—В –њ–Њ–ї–љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –і–ї—П –Љ–љ–Њ–≥–Њ–ї–Є–љ–µ–є–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л).

–°–Є—Б—В–µ–Љ–∞ —Б –њ–Њ–і–≤–Є–ґ–љ—Л–Љ –±–ї–Њ–Ї–Њ–Љ –њ–Њ–і–љ–Є–Љ–∞–µ—В –≥—А—Г–Ј 1000 –Ї–≥. –£–≤–µ–ї–Є—З–µ–љ–Є–µ —Б–Є–ї—Л –љ–∞ –њ–Њ–і–≤–Є–ґ–љ–Њ–Љ –±–ї–Њ–Ї–µ –° = 2, —В.–Ї. –≤ –±–ї–Њ–Ї–µ –і–≤–∞ –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–∞.

(–≠—В–Њ—В –њ—А–Є–Љ–µ—А —А–∞—Б—З–µ—В–∞ —Б–Њ–Ј–і–∞–≤—И–µ–є—Б—П –љ–∞–≥—А—Г–Ј–Ї–Є –љ–∞ –±–ї–Њ–Ї —Г–њ—А–Њ—Й—С–љ. –°–Є–ї–∞ –љ–∞—В—П–ґ–µ–љ–Є—П —В—А–Њ—Б–∞ –±—Г–і–µ—В –±–Њ–ї—М—И–µ –њ–Њ–ї—Г—З–µ–љ–љ–Њ–є –≤–≤–Є–і—Г –њ–Њ—В–µ—А–Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є).

(–†–∞—Б—З–µ—В —Б–Є–ї—Л –љ–∞—В—П–ґ–µ–љ–Є—П –≤ –Њ—В–і–µ–ї—М–љ—Л—Е —В—А–Њ—Б–∞—Е –≤ –±–ї–Њ–Ї–∞—Е —Б –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞–Љ–Є —Б —А–∞–Ј–ї–Є—З–љ–Њ–є —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М—О –њ—А–Є–≤–µ–і–µ–љ –≤ —А–∞–Ј–і–µ–ї–µ "–Ъ–∞–Ї –Њ–њ—А–µ–і–µ–ї–Є—В—М –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–Њ–≤").

–†–∞—Б—З–µ—В —Б–Є–ї—Л –љ–∞—В—П–ґ–µ–љ–Є—П:

–°–Є–ї–∞ –љ–∞—В—П–ґ–µ–љ–Є—П = 1000 –Ї–≥ / 2 = 500 –Ї–≥.

–†–∞—Б—З–µ—В –њ–Њ–ї–љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –љ–∞ –њ–Њ–і–≤–Є–ґ–љ—Л–є –±–ї–Њ–Ї C:

C = (–°–Є–ї–∞ –љ–∞—В—П–ґ–µ–љ–Є—П x –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Г–≥–ї–∞ 0o) = 500 –Ї–≥ x 2 = 1000 –Ї–≥.

–†–∞—Б—З–µ—В –њ–Њ–ї–љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –љ–∞ –љ–µ–њ–Њ–і–≤–Є–ґ–љ—Л–є –±–ї–Њ–Ї D:

D = (–°–Є–ї–∞ –љ–∞—В—П–ґ–µ–љ–Є—П x –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Г–≥–ї–∞ 40o) + –љ–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ –Љ–µ—А—В–≤—Л–є –Ї–Њ–љ–µ—Ж =

= 500 –Ї–≥ x 1,87 + 500 = 1435 –Ї–≥.

–†–∞—Б—З–µ—В –њ–Њ–ї–љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –љ–∞ –±–ї–Њ–Ї E:

E = (–°–Є–ї–∞ –љ–∞—В—П–ґ–µ–љ–Є—П x –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Г–≥–ї–∞ 130o) = 500 –Ї–≥ x 0,84 = 420 –Ї–≥.

–†–∞—Б—З–µ—В –њ–Њ–ї–љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –љ–∞ –±–ї–Њ–Ї F:

F = (–°–Є–ї–∞ –љ–∞—В—П–ґ–µ–љ–Є—П x –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Г–≥–ї–∞ 90o) = 500 –Ї–≥ x 1,41 = 705 –Ї–≥.

|

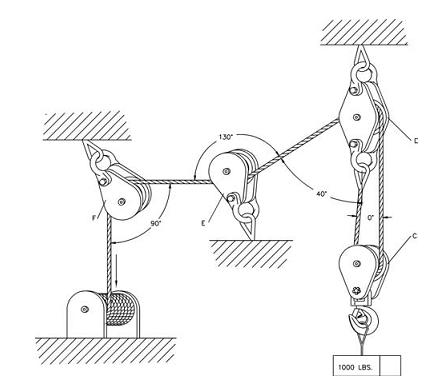

–Ч–∞–Ї–ї–∞–і–Ї–∞ —В—А–Њ—Б–Њ–≤ –≤ –±–ї–Њ–Ї–Є

–°—Г—Й–µ—Б—В–≤—Г–µ—В –Љ–љ–Њ–≥–Њ –Љ–µ—В–Њ–і–Њ–≤ –Ј–∞–Ї–ї–∞–і–Ї–Є —В—А–Њ—Б–Њ–≤ –≤ –±–ї–Њ–Ї–Є. –Ь–µ—В–Њ–і, –њ—А–Є–≤–µ–і–µ–љ–љ—Л–є –љ–Є–ґ–µ, –љ–∞–Ј—Л–≤–∞–µ—В—Б—П –Ј–∞–Ї–ї–∞–і–Ї–Њ–є —Б "–њ—А—П–Љ—Л–Љ —Г–≥–ї–Њ–Љ ". –Т —В–∞–Ї–µ–ї–∞–ґ–љ—Л—Е –Є–љ—Б—В—А—Г–Ї—Ж–Є—П—Е —В–∞–Ї–ґ–µ –њ—А–Є–≤–µ–і–µ–љ—Л –і—А—Г–≥–Є–µ –Љ–µ—В–Њ–і—Л –Ј–∞–Ї–ї–∞–і–Ї–Є.

–Ч–Р–Ъ–Ы–Р–Ф–Ъ–Р –° –Я–†–ѓ–Ь–Ђ–Ь –£–У–Ы–Ю–Ь

–Я—А–Є –Ј–∞–Ї–ї–∞–і–Ї–µ —В—А–Њ—Б–∞ –≤ –і–≤–∞ –±–ї–Њ–Ї–∞, –Њ–і–Є–љ —Б –Ї–Њ—В–Њ—А—Л—Е –Є–Љ–µ–µ—В –±–Њ–ї—М—И–µ —З–µ–Љ –і–≤–∞ —И–Ї–Є–≤–∞, —В—П–љ—Г—В—Л–є —В—А–Њ—Б –і–Њ–ї–ґ–µ–љ –≤—Л—Е–Њ–і–Є—В—М –Є–Ј –Њ–і–љ–Њ–≥–Њ –Є–Ј —Ж–µ–љ—В—А–∞–ї—М–љ—Л—Е —И–Ї–Є–≤–Њ–≤ –≤–µ—А—Е–љ–µ–≥–Њ –±–ї–Њ–Ї–∞, —З—В–Њ–±—Л –њ—А–µ–і–Њ—В–≤—А–∞—В–Є—В—М –љ–∞–Ї–ї–Њ–љ –±–ї–Њ–Ї–∞ –Є –Є–Ј–±–µ–ґ–∞—В—М –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є—П —В—А–Њ—Б–∞. –Ф–≤–∞ –±–ї–Њ–Ї–∞ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –њ–Њ–Љ–µ—Й–µ–љ—Л —В–∞–Ї, —З—В–Њ–±—Л —И–Ї–Є–≤—Л –≤ –≤–µ—А—Е–љ–µ–Љ –±–ї–Њ–Ї–µ –±—Л–ї–Є –њ–Њ–і –њ—А—П–Љ—Л–Љ —Г–≥–ї–Њ–Љ –Ї –љ–Є–ґ–љ–µ–Љ—Г, –Ї–∞–Ї –њ–Њ–Ї–∞–Ј–∞—В—М –љ–∞ —А–Є—Б—Г–љ–Ї–µ –љ–Є–ґ–µ. –Э–∞—З–љ–Є –Ј–∞–Ї–ї–∞–і–Ї—Г –Њ—В –љ–Є–ґ–љ–µ–≥–Њ —Г—Е–∞ –±–ї–Њ–Ї–∞ –Є–ї–Є –Љ—С—А—В–≤–Њ–≥–Њ –Ї–Њ–љ—Ж–∞ —В—А–Њ—Б–∞. –С–ї–Њ–Ї —Б —В–∞–Ї–µ–ї–∞–ґ–љ–Њ–є —Б–Ї–Њ–±–Њ–є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ–Њ—Б—В–∞–≤–Є—В—М –≤–≤–µ—А—Е—Г, –∞ –±–ї–Њ–Ї —Б –Ї—А—О–Ї–Њ–Љ –≤–љ–Є–Ј—Г, —В–∞–Ї –Ї–∞–Ї –њ–Њ–Ї–∞–Ј–∞–љ–Њ –љ–Є–ґ–µ.

–®–Ї–Є–≤—Л –≤ –Ї–Њ–Љ–њ–ї–µ–Ї—В–µ –±–ї–Њ–Ї–Њ–≤ –≤—А–∞—Й–∞—О—В—Б—П —Б —А–∞–Ј–љ–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О. –®–Ї–Є–≤—Л, –љ–∞—Е–Њ–і—П—Й–Є–µ—Б—П –±–ї–Є–ґ–µ –Ї —В—П–љ—Г—В–Њ–Љ—Г —В—А–Њ—Б—Г –≤—А–∞—Й–∞—О—В—Б—П —Б –±–Њ–ї—М—И–µ–є —Б–Ї–Њ—А–Њ—Б—В—М—О –Є –Є–Ј–љ–∞—И–Є–≤–∞—О—В—Б—П –±—Л—Б—В—А–µ–µ.

–Т—Б–µ —И–Ї–Є–≤—Л –і–Њ–ї–ґ–љ—Л —В—Й–∞—В–µ–ї—М–љ–Њ —Б–Љ–∞–Ј—Л–≤–∞—В—М—Б—П –њ—А–Є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –і–ї—П —Г–Љ–µ–љ—М—И–µ–љ–Є—П —В—А–µ–љ–Є—П –Є –Є–Ј–љ–Њ—Б–∞.

–°—Е–µ–Љ–∞ –Ј–∞–Ї–ї–∞–і–Ї–Є

–Я—А–µ–і—Г–њ—А–µ–ґ–і–µ–љ–Є–µ |

- –Ю—Б—В–Њ—А–Њ–ґ–љ–Њ, –Ї–Њ–≥–і–∞ –±–ї–Њ–Ї —Б—В–Њ–Є—В –≤ –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–Љ –њ–Њ–ї–Њ–ґ–µ–љ–Є–Є,

—Б—Г—Й–µ—Б—В–≤—Г–µ—В —Г–≥—А–Њ–Ј–∞ –Њ–њ—А–Њ–Ї–Є–і—Л–≤–∞–љ–Є—П. –Т–Њ–Ј–Љ–Њ–ґ–љ–Њ–є –њ—А–Є—З–Є–љ–Њ–є

–Њ–њ—А–Њ–Ї–Є–і—Л–≤–∞–љ–Є—П –Љ–Њ–ґ–µ—В –±—Л—В—М –љ–µ—Б—В–∞–±–Є–ї—М–љ–Њ–µ —А–∞–±–Њ—З–µ–µ

–њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–Њ, –і–≤–Є–ґ–µ–љ–Є–µ –Љ–∞—З—В—Л –Є–ї–Є –њ—А–Њ—Ж–µ—Б—Б –Ј–∞–Ї–ї–∞–і–Ї–Є.

- –Х—Б–ї–Є —А–∞–±–Њ—З–µ–µ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–Њ –љ–µ—Б—В–∞–±–Є–ї—М–љ–Њ, –њ–Њ–ї–Њ–ґ–Є –±–ї–Њ–Ї –љ–∞ –±–Њ–Ї.

|

|

–†–∞–Ј–Љ–µ—А—Л —И–Ї–Є–≤–Њ–≤ –Є –њ—А–Њ—З–љ–Њ—Б—В—М —Б—В–∞–ї—М–љ—Л—Е —В—А–Њ—Б–Њ–≤

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –њ—А–Њ—З–љ–Њ—Б—В–Є

–Ш–Ј–≥–Є–±–∞–љ–Є–µ —В—А–Њ—Б–∞ —Г–Љ–µ–љ—М—И–∞–µ—В –µ–≥–Њ –њ—А–Њ—З–љ–Њ—Б—В—М. –Ч–∞–≤–Є—Б–Є–Љ–Њ—Б—В—М –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—В–∞–ї—М–љ—Л—Е —В—А–Њ—Б–Њ–≤ –Њ—В —А–∞–і–Є—Г—Б–∞ –Є–Ј–≥–Є–±–∞ –њ—А–Є –≤—Л–±–Њ—А–µ —И–Ї–Є–≤–Њ–≤ –њ—А–Є–≤–µ–і–µ–љ–∞ –≤ —В–∞–±–ї–Є—Ж–µ –љ–Є–ґ–µ.

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В

A |

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –њ—А–Њ—З–љ–Њ—Б—В–Є –њ–Њ

—Б—А–∞–≤–љ–µ–љ–Є—О —Б –Ї–∞—В–∞–ї–Њ–≥–Њ–≤–Њ–є

–њ—А–Њ—З–љ–Њ—Б—В—М—О –≤ % |

40 |

95 |

30 |

93 |

20 |

91 |

15 |

89 |

10 |

86 |

8 |

83 |

6 |

79 |

4 |

75 |

2 |

65 |

1 |

50 |

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В A = –Ф–Є–∞–Љ–µ—В—А —И–Ї–Є–≤–∞ / –Ф–Є–∞–Љ–µ—В—А —В—А–Њ—Б–∞

–Я—А–Є–Љ–µ—А.

–†–∞—Б—Б—З–Є—В–∞—В—М –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—В–∞–ї—М–љ–Њ–≥–Њ —В—А–Њ—Б–∞ –і–Є–∞–Љ–µ—В—А–Њ–Љ 22 –Љ–Љ –њ—А–Є –њ—А–Є–Љ–µ–љ–µ–љ–Є–Є —И–Ї–Є–≤–∞ –і–Є–∞–Љ–µ—В—А–Њ–Љ 440 –Љ–Љ:

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –Р = 440 –Љ–Љ / 22 –Љ–Љ = 20

–Т —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —В–∞–±–ї–Є—Ж–µ–є –≤—Л—И–µ –і–ї—П –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ –Р = 20, –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –њ—А–Њ—З–љ–Њ—Б—В–Є –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б –Ї–∞—В–∞–ї–Њ–≥–Њ–≤–Њ–є –њ—А–Њ—З–љ–Њ—Б—В—М—О = 91%.

–£—Б—В–∞–ї–Њ—Б—В–љ–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М

–Ь–љ–Њ–≥–Њ–Ї—А–∞—В–љ—Л–µ –Є–Ј–≥–Є–±–∞–љ–Є—П –Є –≤—Л–њ—А—П–Љ–ї–µ–љ–Є—П —В—А–Њ—Б–∞ –≤—Л–Ј—Л–≤–∞—О—В —Ж–Є–Ї–ї–Є—З–µ—Б–Ї–Є–µ –Є–Ј–Љ–µ–љ–µ–љ–Є—П –љ–∞–њ—А—П–ґ–µ–љ–Є–є, –љ–∞–Ј—Л–≤–∞–µ–Љ–Њ–µ „—Г—Б—В–∞–ї–Њ—Б—В—М—О”. –£—Б—В–∞–ї–Њ—Б—В–љ–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М —Б—В–∞–ї—М–љ–Њ–≥–Њ —В—А–Њ—Б–∞ –Ј–∞–≤–Є—Б–Є—В –Њ—В —А–∞–і–Є—Г—Б–∞ –Є–Ј–≥–Є–±–∞. –°—А–∞–≤–љ–µ–љ–Є–µ –≤–ї–Є—П–љ–Є—П –і–Є–∞–Љ–µ—В—А–∞ —И–Ї–Є–≤–∞ –љ–∞ —Г—Б—В–∞–ї–Њ—Б—В–љ—Г—О –њ—А–Њ—З–љ–Њ—Б—В—М —Б—В–∞–ї—М–љ–Њ–≥–Њ —В—А–Њ—Б–∞ –њ—А–Є–≤–µ–і–µ–љ–∞ –≤ —В–∞–±–ї–Є—Ж–µ –љ–Є–ґ–µ.

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В

B |

–Ю—В–љ–Њ—Б–Є—В–µ–ї—М–љ–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М

–њ—А–Є –Є–Ј–≥–Є–±–∞–љ–Є–Є —В—А–Њ—Б–∞ |

30 |

10.0 |

25 |

6.6 |

20 |

3.8 |

18 |

2.9 |

16 |

2.1 |

14 |

1.5 |

12 |

1.1 |

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В B = –Ф–Є–∞–Љ–µ—В—А —И–Ї–Є–≤–∞ / –Ф–Є–∞–Љ–µ—В—А —В—А–Њ—Б–∞

–Ю—В–љ–Њ—Б–Є—В–µ–ї—М–љ–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М –њ—А–Є –Є–Ј–≥–Є–±–∞–љ–Є–Є —В—А–Њ—Б–∞ = –Ю—В–љ–Њ—Б–Є—В–µ–ї—М–љ–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М –њ—А–Є –Є–Ј–≥–Є–±–∞–љ–Є–Є —В—А–Њ—Б–∞ –і–ї—П —И–Ї–Є–≤–∞ 1 / –Ю—В–љ–Њ—Б–Є—В–µ–ї—М–љ–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М –њ—А–Є –Є–Ј–≥–Є–±–∞–љ–Є–Є —В—А–Њ—Б–∞ –і–ї—П —И–Ї–Є–≤–∞ 2

–Я—А–Є–Љ–µ—А.

–†–∞—Б—Б—З–Є—В–∞—В—М —Г–≤–µ–ї–Є—З–µ–љ–Є–µ —Г—Б—В–∞–ї–Њ—Б—В–љ–Њ–є –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—В–∞–ї—М–љ–Њ–≥–Њ —В—А–Њ—Б–∞ –і–Є–∞–Љ–µ—В—А–Њ–Љ 20 –Љ–Љ, –Ј–∞–ї–Њ–ґ–µ–љ–љ–Њ–≥–Њ –≤ —И–Ї–Є–≤ –і–Є–∞–Љ–µ—В—А–Њ–Љ 600 –Љ–Љ –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б–Њ —И–Ї–Є–≤–Њ–Љ –і–Є–∞–Љ–µ—В—А–Њ–Љ 320 –Љ–Љ:

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В B600 = 600 –Љ–Љ / 20 –Љ–Љ = 30

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В B320 = 320 –Љ–Љ / 20 –Љ–Љ = 16

–Т —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —В–∞–±–ї–Є—Ж–µ–є –≤—Л—И–µ –і–ї—П –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ B600 = 30 –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М –њ—А–Є –Є–Ј–≥–Є–±–∞–љ–Є–Є —В—А–Њ—Б–∞ = 10, –∞ –і–ї—П –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ B320 = 16 –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М –њ—А–Є –Є–Ј–≥–Є–±–∞–љ–Є–Є —В—А–Њ—Б–∞ = 2,1.

–Ю—В–љ–Њ—Б–Є—В–µ–ї—М–љ–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М –њ—А–Є –Є–Ј–≥–Є–±–∞–љ–Є–Є —В—А–Њ—Б–∞ = 10 / 2,1 = 4,7

–Я–Њ—Н—В–Њ–Љ—Г –Њ–ґ–Є–і–∞–µ–Љ–Њ–µ —Г–≤–µ–ї–Є—З–µ–љ–Є–µ —Г—Б—В–∞–ї–Њ—Б—В–љ–Њ–є –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—В–∞–ї—М–љ–Њ–≥–Њ —В—А–Њ—Б–∞ –і–Є–∞–Љ–µ—В—А–Њ–Љ 20 –Љ–Љ, –Ј–∞–ї–Њ–ґ–µ–љ–љ–Њ–≥–Њ –≤ —И–Ї–Є–≤ –і–Є–∞–Љ–µ—В—А–Њ–Љ 600 –Љ–Љ –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є–Є —Б–Њ —И–Ї–Є–≤–Њ–Љ –і–Є–∞–Љ–µ—В—А–Њ–Љ 320 –Љ–Љ —Б–Њ—Б—В–∞–≤–Є—В 4,7 —А–∞–Ј–∞.

–Ъ–∞–Ї –Њ–њ—А–µ–і–µ–ї–Є—В—М –≤–µ—Б –±–∞–ї–ї–∞—Б—В–∞

–І—В–Њ–±—Л –Њ–њ—А–µ–і–µ–ї–Є—В—М –≤–µ—Б –±–ї–Њ–Ї–∞ –Є–ї–Є –±–∞–ї–ї–∞—Б—В–∞, –Ї–Њ—В–Њ—А—Л–є –љ–µ–Њ–±—Е–Њ–і–Є–Љ –і–ї—П —Б–≤–Њ–±–Њ–і–љ–Њ–≥–Њ –Њ–њ—Г—Б–Ї–∞–љ–Є—П –±–ї–Њ–Ї–∞, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–∞ —Б–ї–µ–і—Г—О—Й–∞—П –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—П: –і–Є–∞–Љ–µ—В—А —Б—В–∞–ї—М–љ–Њ–≥–Њ —В—А–Њ—Б–∞ , –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–Њ–≤, —В–Є–њ –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞ —И–Ї–Є–≤–∞, –і–ї–Є–љ–∞ —Б—В—А–µ–ї—Л –Ї—А–∞–љ–∞ –Є —В—А–µ–љ–Є–µ –≤ –±–∞—А–∞–±–∞–љ–µ (–µ—Б–ї–Є –љ–µ –Є–Ј–≤–µ—Б—В–љ–Њ, –Љ–Њ–ґ–љ–Њ –њ—А–Є–љ—П—В—М = 25 –Ї–≥).

–Ф–Є–∞–Љ–µ—В—А —В—А–Њ—Б–∞

(–Љ–Љ) |

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В A

–Т–µ—Б —Б—В–∞–ї—М–љ–Њ–≥–Њ —В—А–Њ—Б–∞ |

–Ї–≥ /–Љ, 6 x 19 IWRC |

10 |

0,39 |

11 |

0,52 |

13 |

0,68 |

14 |

0,88 |

16 |

1,07 |

19 |

1,55 |

22 |

2,11 |

25 |

2,75 |

28 |

3,48 |

32 |

4,30 |

|

–Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ

–љ–µ—Б—Г—Й–Є—Е

—В—А–Њ—Б–Њ–≤ |

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В B

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –±–∞–ї–ї–∞—Б—В–Є—А–Њ–≤–Ї–Є |

–®–Ї–Є–≤—Л —Б —А–Њ–ї–Є–Ї–Њ–≤—Л–Љ–Є

–њ–Њ–і—И–Є–њ–љ–Є–Ї–∞–Љ–Є |

–®–Ї–Є–≤—Л —Б –±—А–Њ–љ–Ј–Њ–≤—Л–Љ–Є

–њ–Њ–і—И–Є–њ–љ–Є–Ї–∞–Љ–Є |

1 |

1,03 |

1,05 |

2 |

2,07 |

2,15 |

3 |

3,15 |

3,28 |

4 |

4,25 |

4,48 |

5 |

5,38 |

5,72 |

6 |

6,54 |

7,03 |

7 |

7,73 |

8,39 |

8 |

8,94 |

9,80 |

9 |

10,20 |

11,30 |

10 |

11,50 |

12,80 |

–§–Њ—А–Љ—Г–ї–∞ –і–ї—П —А–∞—Б—З–µ—В–∞:

–Ґ—А–µ–±—Г–µ–Љ—Л–є –≤–µ—Б –±–ї–Њ–Ї–∞ = [(–Ф–ї–Є–љ–∞ —Б—В—А–µ–ї—Л x –Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В A) + —В—А–µ–љ–Є–µ –≤ –±–∞—А–∞–±–∞–љ–µ] x

x –Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В B

–Я—А–Є–Љ–µ—А.

–†–∞—Б—Б—З–Є—В–∞—В—М —В—А–µ–±—Г–µ–Љ—Л–є –≤–µ—Б –±–ї–Њ–Ї–∞ –Є–ї–Є –±–∞–ї–ї–∞—Б—В–∞ –њ—А–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є 5 –љ–µ—Б—Г—Й–Є—Е –ї–Є–љ–Є–є –Є–Ј —Б—В–∞–ї—М–љ–Њ–≥–Њ —В—А–Њ—Б–∞ –і–Є–∞–Љ–µ—В—А–Њ–Љ 22 –Љ–Љ, —Б—В—А–µ–ї—Л –і–ї–Є–љ–Њ–є 15 –Љ –Є —И–Ї–Є–≤–Њ–≤ —Б —А–Њ–ї–Є–Ї–Њ–≤—Л–Љ–Є –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞–Љ–Є:

–Ґ—А–µ–±—Г–µ–Љ—Л–є –≤–µ—Б –±–ї–Њ–Ї–∞ –Є–ї–Є –±–∞–ї–ї–∞—Б—В–∞ = [(15 –Љ x 2,11) + 25] x 5,38 = 305 –Ї–≥

–Ъ–∞–Ї –Њ–њ—А–µ–і–µ–ї–Є—В—М –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–Њ–≤

–®–Ї–Є–≤—Л –≤ —Б–Є—Б—В–µ–Љ–µ –≤—А–∞—Й–∞—О—В—Б—П —Б —А–∞–Ј–љ–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О –Є –Є–Љ–µ—О—В —А–∞–Ј–љ—Г—О –љ–∞–≥—А—Г–Ј–Ї—Г. –Т–Њ –≤—А–µ–Љ—П –њ–Њ–і—К–µ–Љ–∞ –Є –Њ–њ—Г—Б–Ї–∞–љ–Є—П –љ–∞—В—П–ґ–µ–љ–Є–µ —В—А–Њ—Б–Њ–≤ —В–∞–Ї–ґ–µ —А–∞–Ј–љ–Њ–µ. –Ф–ї—П –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–Њ–≤ –Є–ї–Є —Б–Є–ї—Л –љ–∞—В—П–ґ–µ–љ–Є—П —В—А–Њ—Б–∞ –і–ї—П –њ–Њ–і—К–µ–Љ–∞ –і–∞–љ–љ–Њ–≥–Њ –≥—А—Г–Ј–∞, –Љ–Њ–ґ–љ–Њ –њ—А–Є–Љ–µ–љ–Є—В—М —Б—Е–µ–Љ—Л –Ј–∞–Ї–ї–∞–і–Ї–Є –≤ —А–∞–Ј–і–µ–ї–µ „–Ч–∞–Ї–ї–∞–і–Ї–∞ —В—А–Њ—Б–Њ–≤ –≤ –±–ї–Њ–Ї–Є”. –Т —А–∞—Б—З–µ—В–∞—Е –±—Г–і—Г—В —Г—З–Є—В—Л–≤–∞—В—М—Б—П —В–Њ–ї—М–Ї–Њ –љ—Г–Љ–µ—А–Њ–≤–∞–љ–љ—Л–µ —В—А–Њ—Б—Л. –Э–Є–ґ–µ –і–∞–љ–∞ —В–∞–±–ї–Є—Ж–∞ —Б –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞–Љ–Є –Є —Б –њ—А–Є–Љ–µ—А–∞–Љ–Є —А–∞—Б—З–µ—В–Њ–≤. –Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В—Л –Љ–Њ–≥—Г—В –њ—А–Є–Љ–µ–љ—П—В—М—Б—П –Ї–∞–Ї –і–ї—П –±–ї–Њ–Ї–Њ–≤, –њ–Њ–Ї–∞–Ј–∞–љ–љ—Л—Е –≤ —А–∞–Ј–і–µ–ї–µ „–Ч–∞–Ї–ї–∞–і–Ї–∞ —В—А–Њ—Б–Њ–≤ –≤ –±–ї–Њ–Ї–Є”, —В–∞–Ї –Є –і–ї—П –љ–µ–Ј–∞–≤–Є—Б–Є–Љ—Л—Е —Б–Є—Б—В–µ–Љ —Б–Њ —И–Ї–Є–≤–∞–Љ–Є —Б –Ј–∞–ї–Њ–ґ–µ–љ–љ—Л–Љ —В—А–Њ—Б–Њ–Љ.

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В A

–®–Ї–Є–≤—Л —Б –±—А–Њ–љ–Ј–Њ–≤—Л–Љ–Є

–њ–Њ–і—И–Є–њ–љ–Є–Ї–∞–Љ–Є |

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В B

–®–Ї–Є–≤—Л —Б –∞–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ—Л–Љ–Є

–њ–Њ–і—И–Є–њ–љ–Є–Ї–∞–Љ–Є |

–Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ

–љ–µ—Б—Г—Й–Є—Е

—В—А–Њ—Б–Њ–≤ |

0,96 |

0,98 |

1 |

1,87 |

1,94 |

2 |

2,75 |

2,88 |

3 |

3,59 |

3,81 |

4 |

4,39 |

4,71 |

5 |

5,16 |

5,60 |

6 |

5,90 |

6,47 |

7 |

6,60 |

7,32 |

8 |

7,27 |

8,16 |

9 |

7,91 |

8,98 |

10 |

8,52 |

9,79 |

11 |

9,11 |

10,60 |

12 |

9,68 |

11,40 |

13 |

10,20 |

12,10 |

14 |

10,70 |

12,90 |

15 |

11,20 |

13,60 |

16 |

11,70 |

14,30 |

17 |

12,20 |

15,00 |

18 |

12,60 |

15,70 |

19 |

13,00 |

16,40 |

20 |

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В A –Є–ї–Є B = –Т–µ—Б –њ–Њ–і–љ–Є–Љ–∞–µ–Љ–Њ–≥–Њ –≥—А—Г–Ј–∞ / –°–Є–ї–∞ –љ–∞—В—П–ґ–µ–љ–Є—П —В—А–Њ—Б–∞

–Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–Њ–≤ –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ –Р –Є–ї–Є B –њ—А–Є–≤–µ–і–µ–љ–Њ –≤ —В–∞–±–ї–Є—Ж–µ –≤—Л—И–µ.

–Я—А–Є–Љ–µ—А—Л.

–†–∞—Б—Б—З–Є—В–∞—В—М –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–Њ–≤ –і–ї—П —И–Ї–Є–≤–Њ–≤ —Б –±—А–Њ–љ–Ј–Њ–≤—Л–Љ–Є –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞–Љ–Є, –µ—Б–ї–Є –≤–µ—Б –њ–Њ–і–љ–Є–Љ–∞–µ–Љ–Њ–≥–Њ –≥—А—Г–Ј–∞ = 72 —В, —Б–Є–ї–∞ –љ–∞—В—П–ґ–µ–љ–Є—П —В—А–Њ—Б–∞ = 8—В:

–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –Р = 72 —В / 8 —В = 9

–Ш–Ј —В–∞–±–ї–Є—Ж—Л –≤—Л—И–µ –≤—Л–±–Є—А–∞–µ–Љ –±–ї–Є–ґ–∞–є—И–Є–є –Ї —А–∞—Б—Б—З–Є—В–∞–љ–љ–Њ–Љ—Г –±–Њ–ї—М—И–Є–є –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –Р = 9,11, –і–ї—П –Ї–Њ—В–Њ—А–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–Њ–≤ –і–ї—П –њ–Њ–і—К–µ–Љ–∞ –≥—А—Г–Ј–∞ = 12.

–†–∞—Б—Б—З–Є—В–∞—В—М —Б–Є–ї—Г –љ–∞—В—П–ґ–µ–љ–Є—П —В—А–Њ—Б–∞ –і–ї—П –і–ї—П —И–Ї–Є–≤–Њ–≤ —Б –∞–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ—Л–Љ–Є –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞–Љ–Є, –µ—Б–ї–Є –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–Њ–≤ = 8, –≤–µ—Б –њ–Њ–і–љ–Є–Љ–∞–µ–Љ–Њ–≥–Њ –≥—А—Г–Ј–∞ = 68 —В:

–°–Њ–≥–ї–∞—Б–љ–Њ —В–∞–±–ї–Є—Ж–µ –≤—Л—И–µ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В B = 7,32.

–°–Є–ї–∞ –љ–∞—В—П–ґ–µ–љ–Є—П —В—А–Њ—Б–∞ = 68—В / 7,32 = 9,29 —В

–†–∞—Б—Б—З–Є—В–∞—В—М –≤–µ—Б –њ–Њ–і–љ–Є–Љ–∞–µ–Љ–Њ–≥–Њ –≥—А—Г–Ј–∞ –і–ї—П —И–Ї–Є–≤–Њ–≤ —Б –∞–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ—Л–Љ–Є –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞–Љ–Є, –µ—Б–ї–Є –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –љ–µ—Б—Г—Й–Є—Е —В—А–Њ—Б–Њ–≤ = 5, —Б–Є–ї–∞ –љ–∞—В—П–ґ–µ–љ–Є—П —В—А–Њ—Б–∞ = 10 —В:

–°–Њ–≥–ї–∞—Б–љ–Њ —В–∞–±–ї–Є—Ж–µ –≤—Л—И–µ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В B = 4,71.

–Т–µ—Б –њ–Њ–і–љ–Є–Љ–∞–µ–Љ–Њ–≥–Њ –≥—А—Г–Ј–∞ = 10 —В x 4,71 = 47,1 —В.

–†–µ–Љ–Њ–љ—В—Л

–Я—А–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є —А–µ–Љ–Њ–љ—В–∞ –±–ї–Њ–Ї–Њ–≤ —Б–≤—П–ґ–Є—Б—М —Б CROSBY –і–ї—П –≤—Л—Б—Л–ї–Ї–Є –∞–≤—В–Њ—А–Є–Ј–Њ–≤–∞–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤.

–°–®–Р

The Crosby Group, Inc.

P.O. Box3128

Tulsa, OK 74101-3128

(918)834-4611

FAX (918) 832-0940

www.thecrosbygroup.com

crosbygroup @ thecrosbygroup.com

–Ъ–Р–Э–Р–Ф–Р

Crosby Canada

145 Heart LakƒЩ Road

Brampton, Ontario, Canada L6W 3K3

(905)451-9261

FAX (877)260-5106

www.thecrosbygroup.com

sales@crosby.ca

–Х–Т–†–Ю–Я–Р

N.V. Crosby EuropƒЩ

Industriepark ZonƒЩ B nr 26,

B-2220 Heist-opden-Berg

Belgium

32-15-75-71-25

FAX 32-15-75-37-64

www.thecrosbygroup.com

sales @ crosbyeu .com

–Ъ–∞–Ї –љ–∞–є—В–Є –±–ї–Є–ґ–∞–є—И–µ–≥–Њ –і–Є—Б—В—А–Є–±—М—О—В–Њ—А–∞ CROSBY

–Ф–ї—П –ї–Њ–Ї–∞–ї–Є–Ј–∞—Ж–Є–Є –±–ї–Є–ґ–∞–є—И–µ–≥–Њ –і–Є—Б—В—А–Є–±—М—О—В–Њ—А–∞ CROSBY –Љ–Њ–ґ–љ–Њ –њ–Њ–Ј–≤–Њ–љ–Є—В—М:

–°–®–Р - Crosby Customer Service Department, tel. (800)772-1500

–Ъ–Р–Э–Р–Ф–Р - Crosby Canada, tel. (905) 451-9261

–Х–Т–†–Ю–Я–Р - N.V. Crosby EuropƒЩ, tel. 32 15 757125

|